Реферат: тормозная система с пневматическим приводом

Содержание:

- Недостатки

- Улучшения

- Принцип работы пневматического тормоза при зарядке тормозов

- Рабочие тормозные системы грузовых автомобилей

- Принцип работы стояночного тормоза

- Преимущества

- Совместимость

- Несчастные случаи

- Хорошие и не очень стороны пневматики

- Хронология и примеры

- Схема дисковых тормозов

- Частичная настройка тормоза КамАЗ

- Сигналы экстренного оповещения и контроля КамАЗ

- Использование на железной дороге Фортескью

- Смазка и охлаждение

Недостатки

Теперь рассмотрим минусы устройства:

- Относительно медленное срабатывание по причине особенностей сжимаемого воздуха.

- Ремонт пневматического привода требует полной или частичной замены элементов.

- Сложность конструкции и высокая стоимость многоконтурной модификации.

- Большие вес и размеры, по сравнению с гидравлическим аналогом.

- Значительные затраты мощности на компрессорный привод.

- Возможность поломки узла при замерзании конденсата зимой.

Тормозной пневмопривод обеспечивает высокое усилие, при этом содержит массу элементов. Например, на КамАЗе эта часть включает в себя порядка 25 приборов, 6 ресиверов, около 70 метров трубопроводов.

Улучшения

Электро-пневматический или тормоза EP тип пневматического тормоза, который допускает непосредственное применение тормозов всюду по поезду вместо последовательного применения. Тормоза EP были в британской практике с 1949 и также использовали в немецких высокоскоростных поездах (прежде всего ЛЕД) с конца 1980-х, они полностью описаны в Электро-пневматической тормозной системе на британских железнодорожных поездах. Электро-пневматические тормоза в настоящее время находятся в тестировании в Северной Америке и Южной Африке в пленных сервисных поездах руды и угля.

пассажирских поездов была в течение долгого времени версия с 3 проводами электро-пневматического тормоза, который дает семь уровней тормозного усилия. В большинстве случаев система не предохранительная с проводами, возбуждаемыми в последовательности, чтобы нажать на тормоза, но обычный автоматический пневматический тормоз также обеспечен, чтобы действовать как то, чтобы подводить безопасный, и в большинстве случаев может использоваться независимо в случае отказа тормозов EP.

В Северной Америке WABCO поставлял HSC (Скоростной Контроль) тормозное оборудование для нескольких послевоенных оптимизированных пассажирских поездов. Это было наложением, которым электрически управляют, на обычном пассажирском и 24-RL тормозном оборудовании локомотива D-22. На обычной стороне распределительный клапан установил справочное давление в объеме, которые устанавливают давление в тормозном цилиндре через клапан реле. На электрической стороне давление второй поездной магистрали прямого воздуха управляло клапаном реле через двухсторонний запорный клапан. Этот «прямой воздух» поездная магистраль был заряжен (от водохранилищ на каждом автомобиле) и выпущен магнитными клапанами на каждом автомобиле, которым управляет электрически 3 проводных поездных магистрали, которыми в свою очередь управляет «электро-пневматический основной диспетчер» в локомотиве управления. Этот диспетчер сравнил давление в прямой воздушной поездной магистрали с поставляемым сам напуск части клапана инженеров, предупредив обо всех магнитных клапанах «применения» или «выпуска» в поезде открыться одновременно, изменив давление в «прямом воздухе» поездная магистраль намного более быстро и равномерно, чем возможный, просто подав воздух непосредственно от локомотива. Клапан реле был оборудован четырьмя диафрагмами, магнитными клапанами, электрическими контрольно-измерительными приборами и установленным осью датчиком скорости, так, чтобы на скоростях по полному тормозному усилию был применен и уменьшен в шагах в, принеся поезд к нежной остановке. Каждая ось была также оборудована тормозным оборудованием антиблокировочной системы. Комбинация минимизировала тормозные пути, позволив больше максимальной скорости, бегущей между остановками. «Прямой воздух» (электро-пневматическая поездная магистраль), антиблокировочная система и части получения высшего образования скорости системы не зависел друг от друга ни в каком случае, и любые из этих вариантов могли поставляться отдельно.

Более поздние системы заменяют автоматический пневматический тормоз электрическим проводом (в Великобритании, по крайней мере, известный как «вокруг провода поезда»), который должен быть сохранен энергичным, чтобы избежать тормоза.

Более свежими инновациями в электронном виде управляют пневматические тормоза, где тормоза всех фургонов (автомобили) и локомотивы связаны своего рода локальной сетью, которая позволяет отдельный контроль тормозов на каждом фургоне и отчитывание работы тормозов каждого фургона.

Принцип работы пневматического тормоза при зарядке тормозов

После прицепа локомотива к составу

помощник машиниста надувает тормозную

магистраль локомотива, соединяет рукава

(22 и 3). После чего открывает концевой

кран на локомотиве, затем на вагоне. При

ведении поезда в одно лицо такое

соединение производит проводник первого

вагона. Воздух из тормозной магистрали

локомотива через рукава поступает в

тормозную магистраль всех вагонов (на

последнем вагоне концевой кран закрыт).

Давление в тормозной магистрали воздуха

возрастает до 4,8-5,0кгс/см2. На каждом

вагоне срабатывают воздухораспределители

№292, которые пропускают воздух из

тормозной магистрали в запасные

резервуары.

Рабочие тормозные системы грузовых автомобилей

Рабочая тормозная система тягачей

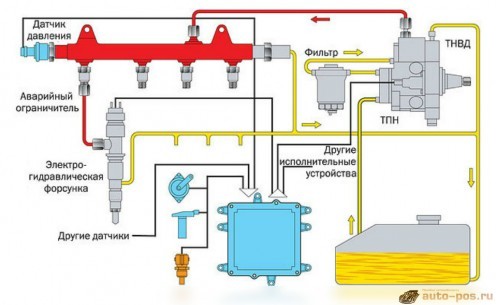

Рабочая тормозная система грузового автомобиля, представляющая собой систему с дополнительным источником энергии (рис. «Структура пневматической тормозной системы с управлением прицепом» и «Пневматическая система двухосного прицепа с ABS» ), может работать со сжатым воздухом или с сочетанием пневматики и гидравлики.

В случае сбоя, например, повреждения тормозного контура, работающая часть системы должна сохранять способность достижения как минимум эффекта запасного торможения — с той же управляющей силой на обычном устройстве управления. Должна обеспечиваться возможность измерения эффекта, и на прицеп не должен влиять этот сбой, т.е. управляющий клапан прицепа должен иметь двухконтурную конструкцию. Эффект запасного торможения должен достигать не менее 50% от эффекта рабочей тормозной системы. Поэтому систему обычно делят на два тормозных контура, уже разделенных на стороне подача, хотя эта конфигурация законодательно предписана только в автобусах.

Подача энергии на прицеп должна гарантироваться даже во время торможения. Двухконтурная система стала обязательной после вступления в силу предписания RREG 71/320, но уже предлагалась и раньше под названием «Nato».

На прицеп по питающему шлангу непрерывно подается сжатый воздух под определенным давлением. Оно должно составлять от 6,5 до 8,0 бар у исправного тягача, независимо от рабочего давления тягача, регламентированного изготовителем. Прицеп должен быть заменяемым. Рабочей тормозной системой прицепа управляет второй трубопровод — тормозной. Этот трубопровод также регламентируется предписаниями, относящимися к заменяемости прицепа. Таким образом, давление в трубопроводе в режиме движения должно составлять 0 бар, а в режиме полного торможения — 6,0-7,5 бар.

Рабочая тормозная система прицепов

Прицеп имеет независимую рабочую тормозную систему, которая лишь частично требует эффекта запасного торможения. Согласно требованиям RREG 71/320, эффекты торможения рабочей тормозной системы в тягаче и в прицепе должны находиться в узком диапазоне допустимых отклонений как функция управляющего давления в тормозном трубопроводе, идущем к прицепу, т.е. они должны быть примерно одинаковы (расчетный диапазон отклонений RREG 71/320 и ЕСЕ R.13).

При повреждении питающей линии или тормозного трубопровода должна обеспечиваться возможность полного или частичного торможения прицепа, либо он должен инициировать автоматическое торможение. У грузовых автомобилей с электронно-управляемыми тормозными системами наряду с тормозным пневмопроводом имеется возможность электрического управления рабочей тормозной системой в прицепе. Оно осуществляется через стандартизированный электрический разъем ISO 7638; в разъеме может быть 5 или 7 контактов.

Тягачи и прицепы должны быть взаимозаменяемыми. Поэтому в Приложениях 2 RREG 71/320 и ЕСЕ R13 определены условия их совместимости. Соответственно, соотношение между замедлением и давлением на «тормозной» соединительной головке в диапазоне, изображенном на рис. «Схема совместимости тягача и прицепа» должно находиться в диапазоне 0,2-7,5 бар на «тормозной» соединительной головке. Эта схема применима только к тягачу и прицепу. Для всех остальных транспортных средств и их сочетаний существуют другие схемы.

Принцип работы стояночного тормоза

Как и в рабочей системе, стояночный тормоз состоит из двух составляющих – привода и исполнительного механизма.

Зачастую в стояночном тормозе используется механический тип привода, который обладает простотой конструкции и надежность.

В качестве исполнительных механизмов обычно используются барабанные тормоза, для чего в их конструкцию добавлены специальные рычаги.

Весь привод состоит из храпового механизма, установленного в салоне связанного с тросом, тянущимся под автомобилем к тормозным механизмам, где он соединяется с рычагами.

Принцип работы очень прост: поднимая рычаг в салоне, водитель задействует храповой механизм, исключающий самовольное опускание ручника.

В результате этого действия, водитель тянет трос, а тот в свою очередь обеспечивает перемещение рычага, который разводит колодки, прижимая их к барабану.

Для растормаживания водитель нажимает клавишу на рычаге, тем самым выводя из зацепления собачку из храпового механизма. Это позволяет опустить рычаг и привести весь механизм в исходное положение.

Недостатком такого привода ручного тормоза является надобность в периодическом регулирования натяжения троса. Также трос со временем может перепреть, и его придется менять.

В современных системах ручного тормоза применяются электрические приводы. Причем некоторые из них даже используются в качестве исполнительного механизма дисковые тормоза.

Также такой тип стояночного тормоза может блокировать не колеса, а трансмиссию.

Суть такого типа привода сводится к тому, что в рабочие механизмы устанавливаются электродвигатели, которые и воздействуют на колодки.

Но такие приводы считаются конструктивно сложными, что значительно повышает вероятность их поломки. Поэтому они пока не получили широкого распространения.

Многие автопроизводители продолжают отдавать предпочтение простому и дешевому тросовому ручному тормозу.

Преимущества

Пневматические тормоза используются в качестве альтернативы гидравлическим тормозам, которые используются на более легких транспортных средствах, таких как автомобили. В гидравлических тормозах используется жидкость ( гидравлическая жидкость ) для передачи давления от педали тормоза к тормозной колодке для остановки автомобиля. Пневматические тормоза используются в тяжелых коммерческих транспортных средствах из-за их надежности. У них есть несколько преимуществ для больших транспортных средств с несколькими прицепами:

- Подача воздуха не ограничена, поэтому в тормозной системе никогда не может закончиться рабочая жидкость, как в гидравлических тормозах. Незначительные утечки не приводят к отказам тормозов.

- Муфты пневмопроводов легче присоединять и отсоединять, чем гидравлические; исключается риск попадания воздуха в гидравлическую жидкость, равно как и необходимость прокачивать тормоза при их обслуживании. Цепи пневматического тормоза на прицепах легко прикрепляются и снимаются.

- Воздух не только служит текучей средой для передачи силы, но и накапливает потенциальную энергию при сжатии, поэтому он может служить для управления приложенной силой; гидравлическая жидкость почти несжимаема. Пневматические тормозные системы включают в себя воздушный резервуар, в котором накапливается энергия, достаточная для остановки автомобиля в случае отказа компрессора.

- Пневматические тормоза эффективны даже при значительной утечке, поэтому пневматическая тормозная система может быть спроектирована с достаточной «отказоустойчивой» мощностью, чтобы безопасно останавливать транспортное средство даже при утечке.

- Сжатый воздух, присущий системе, можно использовать для вспомогательных устройств, для которых гидравлика не подходит, например для пневматических рупоров и регуляторов сиденья.

Совместимость

Тормоза ECP от двух производителей должны быть взаимно совместимыми. The New York Brake Company, базирующаяся в Уотертауне, штат Нью-Йорк, является подразделением Knorr-Bremse , базирующейся в Мюнхене, Германия. Wabtec Railway Electronics, или WRE, подразделение Wabtec Corporation , имеет производственные мощности в Джермантауне, штат Мэриленд, и Сидар-Рапидс, штат Айова.

В случае с железной дорогой Fortescue новые тормоза ECP несовместимы по нескольким причинам.

- Трубы от вагона к вагону прямые и проходят только с одной стороны вагона и не переходят на другую сторону под муфтой.

- Вагоны односторонние, а локомотивы двусторонние для большей гибкости. Вагоны односторонние, подходят для роторных опрокидывателей .

Несчастные случаи

Пневматический тормоз может потерпеть неудачу, если один из петухов, где трубы каждого вагона объединены, случайно закрыт. В этом случае тормоза на фургонах позади закрытого петуха не ответят на команду водителя. Это произошло в 1953 железнодорожная авария Железной дороги Пенсильвании с Federal Express, поезд Железной дороги Пенсильвании, который стал безудержным, направляясь в Станцию Союза Вашингтона, округ Колумбия, заставляя поезд врезаться в пассажирский зал и провалиться пол. Точно так же в крушении поезда Гара де Лиона, клапан был случайно закрыт командой, уменьшив мощность торможения.

Есть много гарантий, которые обычно берутся, чтобы предотвратить этот вид случая несчастного случая. У железных дорог есть строгие одобренные правительством процедуры тестирования систем пневматического тормоза, составляя поезда во дворе или забирая автомобили в пути. Они обычно включают соединение шлангов пневматического тормоза, завышение цену тормозная система, урегулирование тормозов и вручную осмотр автомобилей, чтобы гарантировать, что тормоза применены, и затем выпуск тормозов и вручную осмотр автомобилей, чтобы гарантировать, что тормоза выпущены

Особое внимание обычно обращается на последний автомобиль поезда, или ручным контролем или через автоматизированное устройство конца поезда, чтобы гарантировать, что непрерывность тормозной магистрали существует всюду по всему поезду. Когда непрерывность тормозной магистрали существует всюду по поезду, отказ тормозов примениться или выпустить на одном или более автомобилях является признаком, что тройные клапаны автомобилей работают со сбоями

В зависимости от местоположения воздушного теста, доступное ремонтное оборудование, и инструкции, управляющие числом недействующих тормозов, разрешенных в поезде, машина может быть изложена в ремонт или отвезена в следующий терминал, где это может быть восстановлено.

Хорошие и не очень стороны пневматики

Мы рассмотрели самый примитивный случай пневматической тормозной системы, в реальных конструкциях всё гораздо сложнее. Кстати, о сложности – это один из недостатков таких схем. Какие ещё минусы, а также какие плюсы есть у них?

Начнём с хороших сторон. Неоспоримым преимуществом пневмотормозов, о котором мы уже говорили, является возможность генерировать большие усилия на тормозные колодки, при этом педаль нажимается без особых проблем. Помимо этого, такие системы прощают небольшие негерметичности в магистралях, обладают высокой надёжностью и КПД, достигающим 80-85%.

Схема тормозной системы автомобиля

Конечно же, есть и недостатки. К ним относится большое время срабатывания пневматики, габариты и сложность системы, отбор мощности двигателя машины на работу компрессора, а также вероятность остаться без тормозов в морозы, так как в магистрали довольно часто попадает вода и при минусовых температурах она превращается в лёд, блокируя циркуляцию воздуха.

Вот мы и узнали как работает тормозная система с пневматическим приводом, которую вы, коллеги-автолюбители, не встретите на легковушках. А я продолжу знакомить вас с устройством машин и уже готовлю следующую интересную статью.

Не пропустите, подписывайтесь на рассылку!

Хронология и примеры

- 1968: Mitsubishi Electric поставляется «MBS типа электрических командного блока управления тормозом» для 7000 и 8000 Класса EMU из Осаки муниципального метро .

- 1971: Электрооборудование серии TRTA 6000 для линии метро Chiyoda , ECP в сочетании с системой рекуперативного торможения цепи прерывателя .

- 1982: ЕВС серии 200 Тохоку Синкансэн и Дзёэцу Синкансэн (сверхскоростные поезда), первый пример ECP на высокоскоростных поездах в Японии.

- 1990-е: Первые испытания БН. Компания TSM из Канзас-Сити управляла более чем восемью угольными и интермодальными поездами, используя EABS ECP для BN, CP и Amtrak. TSM был приобретен Wabco в 1998 году.

- 11 октября 2007 г .: Первый поезд Norfolk Southern с системой ECP в США начал курсировать с Norfolk Southern Railway .

- 2007: Ожидается, что испытание системы торможения ECP на линии для тяжелых грузовых автомобилей Spoornet ‘s Richards Bay в Южной Африке также начнется в 2009 году.

- 24 января 2008 г .: первые испытания BNSF BNSF модернизирует угольные вагоны 300 Powder River Basin с помощью Wabtec ECP-4200.

- Торможение ECP также проходит испытания в Австралии.

- Май 2008 г .: новая железорудная железная дорога Fortescue имеет ECP.

- Сентябрь 2008 г .: Канадская тихоокеанская железная дорога начала испытания угольных поездов, оборудованных ECP, на своем угольном маршруте в Британской Колумбии .

- Ноябрь 2008 г .: Согласно RGI, две системы от NYAB и Wabtec должны быть совместимы, но тестирование для подтверждения этого еще не проведено. Федеральные правила ограничивают нормальный осмотр воздушного тормоза до одного раза каждые 1600 километров, но с ECP это увеличивается до 5600 километров, что позволяет совершать обратный рейс от побережья к побережью за одну проверку на домашней базе.

- Август 2012 г., железная дорога Rio Tinto — весь парк железорудных вагонов составляет 7500 вагонов.

-

2013, Aurizon (ранее QR National) 3 локомотива класса 12 x и угольных вагонов

- Апрель 2014 г., Все угольные бункеры Xstrata .

- Апрель 2014, угольные вагоны ПН .

Схема дисковых тормозов

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска.

Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный.

Механический привод применяется в стояночной тормозной системе (ручник). Механический привод — это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля.

Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали.

Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы.

Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров.

Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например).

Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным…

Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS.

Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления.

ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

Частичная настройка тормоза КамАЗ

Частичная регулировка тормозов на КамАЗе выполняется по мере необходимости. Цель проведения настроек, добиться нужного расстояния от поверхности накладки до барабана.

Первоочередной признак, сигнализирующий о времени подвести настройки механизмов КамАЗ, это размер выходящих рычагов камер тормоза. Значение, считающееся нормой давления на ножной рычаг – 20 миллиметров.

Нужный размер выставляют, используя червяк рычага настройки. Манипуляции – на холодном механизме, тормоз остановки переводят в положение «отключен», болт фиксации откручивают на 2-3 оборота, потом снова затягивают. Значение вывода штоков камер на колесных парах настраивают одинаково, иначе возникнет не равнозначное усилие при торможении.

Регулировка тормоза КамАЗ:

Сигналы экстренного оповещения и контроля КамАЗ

Индикация работает благодаря датчикам, расположенным по периметру системы. Индикаторы срабатывают от действия систем (исключение – вспомогательные), контакты инициируют сигнальные лампы работать. Измерители, контролирующие уровень напора стоят в ёмкостях. Низкий напор инициирует замыкание, как результат, горят лампы сигнала приборной доски машины, слышно акустическое предупреждение.

Перепускные устройства контроля.

Назначение, контролировать и диагностировать пневмопривод, если надо, стравливать излишки воздуха. КамАЗ-5410, и др. используют приводящие в действие устройства, тормозящие прицепное оборудование. Устройства поддержания давления на нужном уровне делают возможным объединять машину и сцепку, оснащённую тормозной пневматикой.

КамАЗ 5410:

Эксплуатационные показатели тормозов КамАЗ:

| Параметр | Данные параметра |

| Тип тормозов | Барабанные |

| Сечение барабана, м. | 0,4 |

| Размер накладываемого материала, м | 0,14 |

| Площадь накладываемого материала, м2 | 6,3 |

| Размер штока регулировки, м.: | |

| Колёсная пара, нос (5320, 55102), м | 0,125 |

| Колёсная пара (средина и корма), м | |

| Автомобили: 5320, 55102 | 0,125 |

| Автомобили: 65115(самосвал) | 0,150 |

| Перемещение штока, м: | |

| Колёсная пара, нос (5320, 5410, 55102, 5511) | 0,02-0,03 |

| Колёсная пара (средина, корма), м | |

| Автомобили: 5320, 5410, 55102 | 0,02-0,03 |

| Автомобиль: 54122 | 0,025-0,035 |

| Камеры | нос 0,024, средина и зад 0,020/0,020 |

| Устройство повышения давления | 2-х цилиндровый (поршень) |

| Камера: ход, сечение, м | 0,06х0,038 |

| Воздух, подача, литров в минуту | 220 |

| Действие | Шестерёнка |

| Отношение ведомой/ведущей шестерни | 0,94 |

| Баллоны: | |

| Итого, штук | 6 |

| Объём, литров | 120 |

| Предохранитель замерзания, объём, мл | 200 / 1000 |

| Выпуск, сопротивление кгс/см2 | 1,7-1,9 |

Это интересно: Все о ремонте и устройстве тормозного крана для КамАЗа

Использование на железной дороге Фортескью

ECP может использовать мощность, генерируемую осью, или мощность, передаваемую по проводам. Железная в Австралии использует распределенное по проводам питание при постоянном токе 200 вольт . Линия Fortescue также размещает две тормозные трубки и отдельные кабели управления / питания только с одной стороны вагонов, поскольку поезда работают только как блочные грузы, а вагоны обычно не переворачиваются. Наличие проводов на одной стороне позволяет избежать необходимости для экипажа наклоняться под муфтой, как это было бы в случае нормальной конфигурации, когда шланг и провод пересекаются под муфтой.

Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.