Как сделать съемник пружин амортизаторов своими руками? все возможно

Содержание:

- Самостоятельное изготовление стяжки пружин амортизаторов: чертежи, фото и видео

- Варим стяжки самостоятельно

- Резюмируя о съемнике пружин…

- Варим стяжки самостоятельно

- Изготовление съемника пружин амортизаторов

- Для чего нужен домкрат? Виды домкратов

- Как работает съемник пружин, и какими они бывают?

- Стяжка пружин амортизаторов своими руками просто и реально

- Стяжка

- Еще несколько моментов

- Простой съемник подшипников из старой пружины амортизатора

- Чертежи универсальных резьбовых стяжек

Самостоятельное изготовление стяжки пружин амортизаторов: чертежи, фото и видео

Иногда требуется сжать пружину подвески, не снимая её с автомобиля. Для этого нужны стяжки.

В простом случае стяжками могут служить два или несколько стержней, снабжённых так называемыми зацепами. Зацепы своими крючками цепляются к пружине снаружи.

Все стяжки, как правило, размещают с противоположных сторон пружины. А затем, вращая ключом резьбовые стержни, можно легко выполнить сжатие.

Как нужно стягивать пружину?

Перечислим, какие шаги включает стяжка пружин амортизатора, проводимая своими руками. Всё выглядит просто:

- Когда кузов удерживается домкратом, к пружине подносят две стяжки с противоположных сторон;

- Вращая гайки руками, добиваются уверенного зацепления крючков и пружин;

- Используя ключ, гайки на разных стержнях вращают по очереди;

- Лучше перестраховаться и закрепить сжатую пружину ремнями или проволокой.

стяжки пружин на амортизаторе

Пояснений здесь не требуется. Результат показан на фото.

Пружина, сжатая стяжками

Пользуясь самодельным и даже покупным оборудованием, придерживайтесь простых советов:

До использования стяжек резьбовые соединения смазывают циатимом или солидолом;

Со сжатой пружины стяжки снимать нельзя, даже если её фиксируют дополнительно;

Проводя работы, соблюдайте максимальную осторожность. Лучше пожертвовать кузовными деталями, чем собственным здоровьем.. Особенности подвески автомобилей Лифан рассматриваются в данных статьях:

Особенности подвески автомобилей Лифан рассматриваются в данных статьях:

- Подвеска Лифан Бриз

- Подвеска Лифан Х60

- Подвеска Лифан Смайли

Чертежи универсальных резьбовых стяжек

Вернёмся к вопросу, как самим изготовить приспособление для стяжки пружин амортизаторов. Ниже показан внешний вид готовых приспособлений:

Резьбовые стяжки, изготовленные на заводе

На одной стороне стержня нарезана левая резьба, на другой – правая. Шаг резьбы используется стандартный, М18. Но покупкой резьбовых штанг здесь не обойтись. А чтобы нарезать резьбу самим, понадобится специальное оборудование.

Чертежи узлов, составляющих всю конструкцию, приведены здесь:

Резьбовая стяжка (3 детали)

Чтобы изготовить детали, нужно располагает токарным, сверлильным и, наверное, фрезерным станком. Возможно, проще обратиться в мастерскую. Распечатайте чертёж, скачав его с сайта.

Скорее всего, других чертежей универсальных стяжек в интернете нет. А то, что показано выше, взято из книги по ремонту отечественных авто. Можете пользоваться.

Допустим, стяжки были изготовлены согласно чертежам и все детали друг к другу подходят. Но и тогда совет об использовании смазки остаётся в силе. Нужно взять солидол или циатим и нанести этот материал на резьбу гаек.

Упаковка циатим-201, 20 гр.

Смазка циатим-201 – материал достаточно дорогой. Можно снизить расход, смешав его с машинным маслом в пропорции 50/50. Желаем удачи.

Варим стяжки самостоятельно

В общем, стяжки пружин амортизаторов есть смысл изготовить самим. Как это выполнить, рассматривается дальше.

Четыре гайки и две резьбовые штанги

Металлические изделия, перечисленные ниже, легко найти почти в любом супермаркете. К примеру, можно купить два стержня с резьбой М16. Ещё понадобятся четыре удлинённые гайки, а также стальная сантехническая труба. Её внутренний диаметр – 16-16,5 мм.

В итоге получится то, что показано на рисунках. Понадобится и стальной прут, который идёт на изготовление арматуры. Рассмотрим, как изготовляются стяжки:

- От трубы отрезают два одинаковых цилиндра, длина которых равна 80-120 мм;

- Резьбовые стержни при необходимости можно укоротить;

- Из арматуры изготовляют 8 стержней длиной примерно 30 см;

- С помощью любого гибочного оборудования стержни гнут так, чтобы получить крючки;

- Четыре стержня приваривают к двум гайкам, ещё четыре – к отрезкам трубы;

- Набор комплектующих на данном этапе полностью готов к использованию.

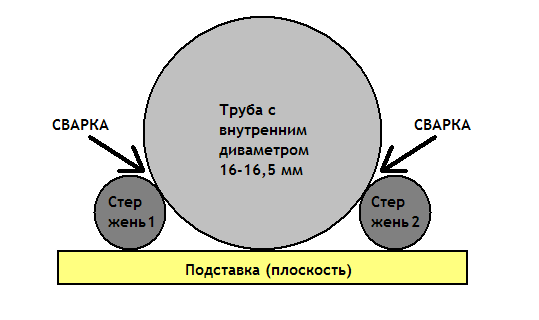

Сварку проще выполнять, расположив заготовки на плоскости. Суть этих слов иллюстрируется рисунком:

Как приварить стержни-крючки

Собственно, дальше приводится фильм, где технология показана «от и до». Автор даже решил проблему с отсутствием гибочного станка: чтобы согнуть один стержень, нужны два таких же стержня, приваренных к стальному профилю.

Если читатель считает, что использование сварки – это сложно, то лучше не рисковать. Сварные соединения выдерживают значительную нагрузку, но только если они выполнены по всем правилам. Стяжки пружин можно изготовить без сварки. Подходящий чертёж приводится ниже.

Резюмируя о съемнике пружин…

Необходимо сказать о том, что применение подобного приспособления оправдано особенно в тех случаях, когда замена пружины на стойках подобного типа происходит часто. В основном это автосервисы. Также надо заметить, что приспособление универсально. На нем можно демонтировать пружины со стоек любых авто, фактически меняя высоту плеча, которым поджимается пружина. Работы связанные со снятием и заменой пружины при применении такого приспособления будут значительно упрощены, что пожалуй является определяющим фактором при решении вопроса о изготовлении чего-то подобного в вашем гараже.

Работоспособность амортизаторов влияет на общее состояние автомобиля очень сильно. Многие автовладельцы, которые хотят здорово сэкономить на техническом обслуживании, самостоятельно выполняют замену таких деталей в домашних условиях. Для профессионалов уже не составляет труда ни замена защиты амортизаторов, ни самих устройств. Но в таком случае каждый раз требуются стяжки для пружин амортизаторов. Такое приспособление поможет быстро и качественно выполнить работу, а сделать его своими руками хоть и не так легко, но все же возможно при наличии некоторых навыков.

В этой статье речь пойдет о том, как при минимальных затратах денег, времени и сил – можно изготовить стяжки и как правильно их использовать.

Существует масса способов для изготовления такого устройства. Главная идея их состоит в том, чтобы сэкономить деньги и используя ненужные подручные материалы сделать инструмент. На любом автомобильном рынке вам удастся найти гидравлическое устройство, которое легко используется при ремонте, но стоимость его высоковата как для маленького приспособления.

Если вы покопаетесь в своем гараже, то обязательно сможете там найти ненужные на первый взгляд вещи. Проанализируйте, смогут ли они частично воссоздать ту конструкцию, которую вы видели на рынке. Гидравлические стяжки для амортизатора вряд-ли получится воссоздать, а вот заменить их механическим устройством – вполне реально.

Рассмотрим краткую инструкцию, как сделать стяжки для пружин амортизаторов своими руками.

Снимаем амортизатор переднего колеса и измеряем размер большой пружины, которая мешает замене. Измерение начинаем от первого большого витка и заканчиваем последним. Все данные записываем на листике бумаги, желательно в одной единице измерения (сантиметры или миллиметры), которая более вам удобна. Стяжки рекомендуется производить именно для передних колес, поскольку эти амортизаторы чаще всего ломаются и требуют починки.

Находим в гараже металлическую крепкую трубу диаметром 2 сантиметра и нарезаем ее на 4 куска длиной по 10-15 сантиметров.

Далее находим стандартный прут диаметром 0,7-1 сантиметр и режем его на части длиной 20-30 сантиметров. Таких коротких крепких прутов у вас должно получить 8 штук.

Находим штангу с резьбой или покупаем трубу диаметром 1,5-1,7 сантиметра и режем ее на 2 куска, длиной, равной полученному замеру в 1-м пункте, можно удлинить до 5 сантиметров. Если на выбранных трубках нет резьбы – нарезаем ее с помощью специального инструмента со всех краев каждого куска на протяжении 10-15 сантиметров.

Все края трубок и прутов обрабатываем так, чтобы избавиться от металлических заусениц, края должны быть ровными и гладкими.

Металлические пруты сгибаем одинаково так, чтобы они с одной стороны образовали крюк

Обратите внимание, что такие пруты очень крепкие и плохо гнуться, потому можно задействовать дополнительные инструменты.

Мобильной сваркой соединяем пруты и короткие трубки так, чтобы крючки находились равномерно по обе стороны от трубки. Лишние края прутов обрезаем, чтобы они были на одном уровне с трубкой

Получаем 4 небольших изделия из прутов и труб.

Полученные части одеваем на длинные трубки и закручиваем на концах большие гайки. Крючок одевается так, чтобы гладкая его сторона смотрела на край штанги.

Вот и вся работа, стяжка для амортизатора готова. Она подойдет как для переднего колеса, так и для заднего (если вы добавили лишних несколько сантиметров на штангу). Протестируйте ее на одном из амортизаторов и исправьте недочеты, если такие появились.

Учитывайте, что приведенные способы производства стяжек не единственны в своем роде, их можно изменять или дополнять в зависимости от типа автомобиля, его модели, умений и желаний автовладельца. Стоит включить фантазию, чтобы данный механизм получился простым и не затейливым.

Варим стяжки самостоятельно

В общем, стяжки пружин амортизаторов есть смысл изготовить самим. Как это выполнить, рассматривается дальше.

Четыре гайки и две резьбовые штанги

Металлические изделия, перечисленные ниже, легко найти почти в любом супермаркете. К примеру, можно купить два стержня с резьбой М16. Ещё понадобятся четыре удлинённые гайки, а также стальная сантехническая труба. Её внутренний диаметр – 16-16,5 мм.

В итоге получится то, что показано на рисунках. Понадобится и стальной прут, который идёт на изготовление арматуры. Рассмотрим, как изготовляются стяжки:

- От трубы отрезают два одинаковых цилиндра, длина которых равна 80-120 мм;

- Резьбовые стержни при необходимости можно укоротить;

- Из арматуры изготовляют 8 стержней длиной примерно 30 см;

- С помощью любого гибочного оборудования стержни гнут так, чтобы получить крючки;

- Четыре стержня приваривают к двум гайкам, ещё четыре – к отрезкам трубы;

- Набор комплектующих на данном этапе полностью готов к использованию.

Сварку проще выполнять, расположив заготовки на плоскости. Суть этих слов иллюстрируется рисунком:

Как приварить стержни-крючки

Собственно, дальше приводится фильм, где технология показана «от и до». Автор даже решил проблему с отсутствием гибочного станка: чтобы согнуть один стержень, нужны два таких же стержня, приваренных к стальному профилю.

Если читатель считает, что использование сварки – это сложно, то лучше не рисковать. Сварные соединения выдерживают значительную нагрузку, но только если они выполнены по всем правилам. Стяжки пружин можно изготовить без сварки. Подходящий чертёж приводится ниже.

Изготовление съемника пружин амортизаторов

Многие автолюбители пользуются обычной цепью: наматывают несколько оборотов вокруг витков пружины, и затягивают цепь. После подъема автомобиля домкратом, амортизационная стойка растягивается, а пружина остается сжатой. Это опасный способ: если цепь соскользнет, распрямившаяся пружина может нанести серьезную травму.

Как сделать простейший съемник по аналогии с промышленным

Механический полустационарный «станок» можно создать из «Волговского» домкрата.

Используемые материалы:

- старый домкрат от «Волги-24», «Москвича 412» или другой советской легковушки = 0 руб.

- старый шатун от любого двигателя = 0 руб.

- стальной уголок со свалки 1 метр = 0 руб.

- пара штоков от сломанных амортизаторов = 0 руб.

- пригоршня болтов и гаек М12 – М14 = условно бесплатно.

Дрель, болгарка, напильник, сварочный аппарат – такой набор либо есть в гараже, либо доступен у соседа за пару пива. К верхней части домкрата (где расположена вертушка с редуктором) собирается площадка из уголка. Затем к ней приваривается кронштейн по размеру опорной чашки. К штатному опорному рычагу домкрата прикручиваем шатун, в него будет заходить стойка амортизатора.

Не нужно беспокоиться за прочность конструкции. Домкрат поднимает автомобиль, шатун также выдерживает огромную нагрузку. А для усиления консольной конструкции кронштейна, привариваем тяги из штоков амортизатора. Съемник универсален: длина амортизатора позволяет обслуживать любые стойки для легковых автомобилей, а также большинство внедорожников. Следующий съемник пружин, который легко сделать своими руками – стягивающего типа. Подойдет для небольших размеров пружин, поскольку развить на таком приспособлении большое усилие – нереально.

Комплектующие еще более доступные, чем в предыдущей конструкции. Кусок трубы, уголок и длинный болт М14 – М18. Можно использовать шпильку. Из уголка и распиленных кусочков дюймовой трубы свариваем кронштейны. Съемник состоит из двух одинаковых стяжек, так что кронштейнов должно быть четыре. Обязательно ввариваем направляющие втулки для шпильки. Иначе при затяжке кронштейны будут подклинивать.

Пружина стягивается при синхронном закручивании гаек на шпильках. Если вы пользуетесь набором из 2-х стяжек – устанавливать их следует строго симметрично.

Популярное: Дюбель гвоздь — существующие виды и область применения

Для чего нужен домкрат? Виды домкратов

Основная функция домкрата заключается в поднятии колеса автомобиля с целью его замены либо шины. Домкрат используется для самостоятельной замены колёс автомобиля в условиях отсутствия ремонтных сервисов. Также иногда приходится залезать под днище автомобиля с целью проведения ремонтных работ. Домкрат пригодится и в этом случае.

Вне автомобильной тематики домкраты часто используются для установок конструкций по необходимому уровню при проведении строительных и ремонтных работ, при поднятии грузов на складах и запчастей в мастерских.

О том, как происходит замена крестовины карданного вала на ВАЗ-2107, вы сможете прочитать в подробном материале нашего автора.

Также вас может заинтересовать информация о том, как выбрать и надёжно закрепить колпаки на колесах своими руками.

Важные характеристики домкрата перечислены ниже.

- Грузоподъёмность. У каждого из домкратов есть ограничения по этому параметру. При изготовлении устройства необходимо учитывать вес автомобиля. Также необходимо учитывать вес груза в багажном отделении.

- Высота подъёма. Этот параметр особенно важен для автомобилей с низким днищем. В этом случае высота подъёма должна быть приемлемой для возможности залезть под автомобиль и провести ремонтные работы.

- Высота подхвата. Это и есть высота инструмента. Этот параметр должен быть совместим с клиренсом автомобиля (расстоянием от поверхности до нижней точки). Этот параметр различен для каждой отдельной модели. Необходимо подобрать высоту подхвата так, чтобы было комфортно работать.

Домкраты бывают различных видов по типу привода.

- Механического типа, в котором подъём происходит с помощью нажатия на рукоятку. Такие домкраты предназначены для нечастого использования. Такие устройства компактны, но требуют физических усилий.

- Гидравлического типа. Схож с предыдущим, но требует меньше усилий. Колесо поднимается за счёт давления, создаваемого рабочей жидкостью. Отлично подходит для частого использования.

- Пневматического типа. Устройство работает за счёт сжатых газов. Для использования необходимы баллоны с газом. Газ создаёт давление, камера увеличивается в размерах, и автомобиль начинает подниматься. Физических усилий при этом не требуется никаких.

Подробную информацию о том, как изготовить своими руками подъемник для легкового автомобиля, вы найдёте в материале нашего специалиста.

О том, как пошагово сделать рабочую лебедку из стартера своими руками, подробно расскажет наш эксперт.

Информацию об изготовлении стапеля для кузовных работ своими руками вы сможете прочитать в статье нашего специалиста.

По принципу действия домкраты подразделяются на винтовые, реечные, пневматические и гидравлические. Домкраты бывают стационарные, передвижные и переносные. Самодельные устройства чаще всего бывают переносными, так как имеют небольшие размеры. Стационарные домкраты предназначаются для больших грузов, и редко интересуют автовладельцев.

Как работает съемник пружин, и какими они бывают?

Для чего нужен съемник? Он преодолевает распрямляющее усилие пружин. Прилагаемая сила на кронштейнах съемника соизмерима с весом автомобиля, но это не означает, что его конструкция слишком дорогая и высокотехнологичная.

Существует множество вариантов, но они подразделяются всего на два вида: механический и гидравлический привод.

Механический съемник пружин

Чаще всего имеет резьбовой приводной механизм.

При достаточном диаметре шпильки (обеспечивающей хорошее передаточное отношение на резьбе), и длинной рукоятке ключа, можно без избыточных усилий сжимать пружины вручную.

Технология следующая: два съемника симметрично надеваются на стойку. Проворачивая шпильку с резьбой, вы сводите захваты к середине пружины прямо на амортизаторе, сжимая ее до необходимого размера.

Установка одного съемника на пружину приведет к его поломке

Съемники, надетые с двух сторон, обеспечивают равномерное сжатие. При работе с подвеской грузовых автомобилей или тяжелых внедорожников, опытные мастера устанавливают по 3 или даже 4 съемника.

Правильная установка съемников на пружину

Полустационарные стойки

На сервисных станциях часто используют полустационарные стойки для снятия пружин со стоек амортизаторов. Инструмент достаточно универсальный, подходит к большинству подвесок. Благодаря редуктору приводного механизма, работать с ним удобно и безопасно.

Единственный недостаток – не всегда можно сжать пружину прямо на автомобиле. Все-таки это стендовое устройство: съемник работает с подвеской, снятой с автомобиля.

Рычажного типа

Аналогичная «проблема» у съемников рычажного типа. Механизм надежный и безопасный, но его габариты не позволяют подлезть в пространство под крылом авто.

Гидравлический съемник

Может быть переносным и стационарным. Работает по принципу домкрата: есть главный и рабочий цилиндр. Прокачивая жидкость с помощью рукоятки-рычага, оператор сжимает силовые скобы, между которыми находится пружина.

Компактный двухсекционный съемник может стать помощником и в домашнем гараже, а вот напольный стационарный станок подойдет лишь для автосервиса.

Давление в гидравлической системе нагнетается ножным рычагом. При этом руки автослесаря свободны, работать удобно и безопасно.

Читать также: Механическая обработка металла виды и способы

Разумеется, есть съемники с компрессорами, электроприводом, и прочими приспособлениями, облегчающими жизнь при обслуживании автомобиля. Всё это хорошо, пока вы не увидите ценник.

Порой выгоднее несколько раз посетить автосервис, чем приобрести промышленный съемник для личного пользования. Какой выход? Делать инструмент своими руками.

Стяжка пружин амортизаторов своими руками просто и реально

Довольно часто случается так, что амортизаторы на автомобиле изнашиваются или выходят из строя. Это не удивительно, а причин таким последствиям может быть множество. В таком случае каждый владелец машины сталкивается с рядом неприятностей и единственным их решением может быть замена амортизаторов.

Провести ее можно в сервисном центре или у себя в гараже, однако для этого понадобится стяжка пружин (некоторые называют их спиралями амортизатора), для которых нужен специальный съемник, а также некоторые знания и умения.

Амортизатор

Как устроен амортизатор

Обязательной составляющей каждого амортизатора является пружина. Существуют сейчас всевозможные прогрессивные виды данного механизма такие как, масляные или пневматические, однако в конструкцию каждого из них входит все тот же спиральный элемент, помогающий удерживать заданный уровень автомобиля над землей, а также облегчающий работу при нагрузке на само амортизирующее устройство.

Довольно часто случается так, что амортизатор находится в полном порядке, в то время как пружинящий элемент износился, потерял необходимую жесткость или вовсе лопнул. В таком случае нужна ее срочная замена, которую возможно провести своими руками только имею съемник.

Существует обратная сторона медали, когда с пружиной все в полном порядке, а нужно провести ремонтные работы с самим амортизатором, в этом случае съемник будет незаменим.

Что такое съемник

Съемник, это специальное устройство, которое позволяется проводить сжатие пружин амортизаторов, чтобы в дальнейшем можно было продолжать ремонтные работы.

Вариаций данного устройства существует масса, однако самый распространенный съемник для пружин – это две металлические рейки с нарезанной по всей их длине резьбой и закрепленные по обе стороны крюки, которые при повороте идут навстречу друг другу. Т.е.

когда нужно проводить сжатие пружин, достаточно просто проворачивать рейку, а закрепленные крюки будут стягивать пружину.

Существует еще более упрощенный метод съемника – ременной. В таком случае используются две “лягушки” с заправленными в них прочными тканевыми ремнями.

Ремни прокидываются на верхний и нижний виток пружин, далее владелец авто начинает работать “лягушками”, нажимая на каждую поочередно.

Впоследствии этих действий ремни натягиваются, и “спираль” начинает стягиваться, после чего можно проводить ремонтные работы.

Процесс стяжки пружин

начнем с того, что описанные выше съемники не единственные в своем роде, бывают еще несколько конфигураций этого устройство, его также можно сделать своими руками или просто купить. Однако без него стяжка будет сущим кошмаром и практически невыполнимым заданием.

Приступая же к выполнению этой операции необходимо, прежде всего, снять стойку с амортизатором, предварительно поставив автомобиль на домкрат и надежно его зафиксировав.

Далее съемник крепится на верхний и нижний виток пружин, и начинается работа руками. В зависимости от того, каков принцип работы вашего съемника, вы будете либо вращать какой-то его элемент, либо как в случае с “лягушкой” поочередно работать двумя педальками.

Совет

На этом стяжку можно считать завершенной, главное, что нужно помнить, это не стоит сжимать пружину полностью, повышая риск поломки, как самой пружины, так и приспособления для сжатия. Достаточно просто высвободить нужный вам элемент от давления и провести ремонт или замену амортизирующего механизма.

Что касается использования съемника, тот он призван облегчить весь процесс ремонта, ведь без него пришлось бы не только фиксировать стойку тисками, но еще и прилагать огромные усилия для сжатия пружин, нужно было бы, чтобы их кто-то держал, пока вы занимаетесь всем механизмом и т.д.

К тому же, используя данное приспособление, вы делаете процесс ремонта безопасным для себя, практически, исключая шанс срыва пружины.

Вывод

Процесс стяжки пружин амортизатора это та мера, с которой сталкивается каждый водитель, пожелавший провести ремонт амортизаторов своими руками, а не везти своего “железного коня” в автосервис.

Однако без съемника провести данную операцию не то чтобы совсем невозможен, но она будет сопровождаться массой сложностей и достаточно высоким риском для человека.

Если же использовать столь простое и не дорогое приспособление для стяжки, риск сразу же сводиться к минимуму, а сам процесс работы становится легким и быстрым.

Стяжка

Для выполнения работ необходимо будет снимать стойки с устройством. Поставьте авто, поддомкратив и зафиксировав положение (можно поставить на специальные подставки из колоды или же сварные – для пущей устойчивости машины).

- Освободив амортизатор, приступим к стяжке пружин при помощи вышеописанного съемника. Вне зависимости от его вида и конструкции, крепим его за нижний и верхний витки пружины и начинаем работу руками;

- Прокручиваем или работаем «лягушками» до ощутимого сжатия детали. Нужно отметить, что пружину полностью сжимать не рекомендуется. От этого может повысится риск поломки или приспособления, или самой детали. Нужно все делать как можно с большей аккуратностью, просто высвобождая элемент от давления, чтобы произвести ремонт или поменять фрагмент амортизатора.

Таким образом, само приспособление – съемник – призвано, чтобы облегчить жизнь автомастеру. Ведь без применения съемника пришлось бы стойку закреплять в тиски, прилагать большое усилие для сжатия пружины.

Также, необходимо, чтобы деталь удерживали дополнительно, пока вы производите работы с амортизационным узлом. А с применением съемника пружины, данные проблемы уходят, и ремонт становится под силу выполнить даже одному в условиях гаража или бокса. К тому же, использование данной процедуры обезопасит мастера от возможного срыва пружины, практически исключая его.

Еще несколько моментов

Вот мы и разобрались с вами, что сделать стяжку своими руками не так уж и сложно. Для этого, кроме желания, небольшого количества инструмента и времени, ничего не нужно. Если же стяжки нет, а пружину снять нужно, то лучше не рисковать собственным здоровьем и не экспериментировать, а обратиться в СТО.

Стянуть пружину амортизатора без стяжек не выйдет, об этом уже было сказано. Это не касается случаев, когда изделие потеряло свою упругость и имеет трещины. Рабочей такую пружину назвать уже нельзя. Можно найти огромное количество вариантов изготовления самодельных стяжек, самые популярные из них мы с вами только что рассмотрели.

Самодельная стяжка для пружин амортизатора делается быстро и просто. Главное — чтобы конструкция получилась прочной и выполняла свою основную задачу. Не забывайте, что если стяжка соскочит с пружины, можно получить серьезный ушиб от удара, поэтому всегда старайтесь держать пружину подальше от лица и надежно закреплять её, если есть такая возможность.

Простой съемник подшипников из старой пружины амортизатора

Всего из нескольких витков старой пружины амортизатора можно сделать простой съемник подшипников и шкивов с вала. Данная самоделка пригодится в гараже, а также в домашней мастерской. Причем сделать ее совсем несложно — справится каждый.

Для снятия мелких подшипников данное приспособление вполне подойдет. Сталь не разогнется, да и молотком не придется долбить.

Помимо пружины, для изготовления самоделки потребуется длинная шпилька, болты с гайками и две стальные пластины, по краям которых нужно просверлить по одному отверстию. Гайки накручиваются на шпильку, а к ним привариваются две пластины.

Основные этапы работ

Конец шпильки нужно немного сточить под конус, чтобы она лучше упиралась в вал, на котором «сидит» подшипник. К другому краю шпильки приваривается вороток. А потом необходимо отрезать 2 одинаковых куска от самой пружины амортизатора.

С одной из сторон каждого куска пружина нужно будет приварить по две гайки (или можно использовать одну удлиненную). Затем можно приступать к сборке данного приспособления. Это замет не более 2-3 минут.

Вас заинтересует

Чертежи универсальных резьбовых стяжек

Вернёмся к вопросу, как самим изготовить приспособление для стяжки пружин амортизаторов. Ниже показан внешний вид готовых приспособлений:

Резьбовые стяжки, изготовленные на заводе

На одной стороне стержня нарезана левая резьба, на другой – правая. Шаг резьбы используется стандартный, М18.

Но покупкой резьбовых штанг здесь не обойтись. А чтобы нарезать резьбу самим, понадобится специальное оборудование.

Чертежи узлов, составляющих всю конструкцию, приведены здесь:

Резьбовая стяжка (3 детали)

Чтобы изготовить детали, нужно располагает токарным, сверлильным и, наверное, фрезерным станком. Возможно, проще обратиться в мастерскую. Распечатайте чертёж, скачав его с сайта.

Допустим, стяжки были изготовлены согласно чертежам и все детали друг к другу подходят. Но и тогда совет об использовании смазки остаётся в силе. Нужно взять солидол или циатим и нанести этот материал на резьбу гаек.

Упаковка циатим-201, 20 гр.

Смазка циатим-201 – материал достаточно дорогой. Можно снизить расход, смешав его с машинным маслом в пропорции 50/50. Желаем удачи.

Сегодня снял стойку, вот нужно отремонтировать но речь пойдет не о ремонте стойки, а о стяжке пружины. Много видел разных вариантов, из домкрата все делают ВАЗовского по-моему оригинального, но у меня такого нет, а есть по домкрат от Волги ГАЗ 21, вот сейчас я из него попытаюсь сделать съемник. Ещё понадобилось пару обрезков уголка, шатун от той же волги, ну и сварка и болгарка.

В принципе что тут пытаться я его сейчас и буду делать, для этого нужен домкрат, шатун с автомобиля Волга.

Вот что получилось вниз приварен шатун, а сверху вот это кольцо у меня было срезано с газового баллона, вот это кольцо. Вот она вот такие кольца

У меня есть, я делаю разные изделия из газового баллона и я его использовал для того чтобы сделать съемник.

Вот такие два отрезка, (на выставку не собираюсь))) на внешний вид особо не обращайте внимания.

Вот такой получился съемник, сейчас я его окультурю, зачищу и пульну из баллончика немного, чтобы он лучше был и покажу как он работает.

Сейчас немного подсохнет потому что я его с баллончика покрасили буду пробовать снимать пружины.

Вот такой простой в изготовлении получился съемник для пружин со стоек делали его около 30 минут, что значит быстро в изготовлении.

Пришлось немного переделать конструкцию, потому как то кольцо которое я вверху преварил разбирать то было хорошо, а вот собирать, попасть в подушку амортизатора тяжело, поэтому пришлось сделать вот так.

Это я не сам придумал, это я подсмотрел и переделал. Вот таким образом мы сжимаем саму пружину без чашки и конструкции, которая стоит сверху амортизатора.

Отличная получилась конструкция, которая прошла испытания и зарекомендовала себя на отлично))) Всем пока.