Устройство дизельных форсунок bosch, zexel, denso, delphi и стоимость их ремонта

Содержание:

- Разборка дизельной форсунки

- Расположение и принцип работы

- Чем отличается инжекторный двигатель от карбюраторного

- Исторический экскурс

- Форсунка дизельного двигателя: возможные дефекты и их обнаружение.

- Устройство форсунки и принцип действия

- Устройство форсунки и принцип действия

- Начало подачи (перекрытие канала) и начало впрыска

- Таблица: производительность форсунок Бош

- Принцип работы форсунки

- Неисправности форсунки

- Параметры настройки форсунки

- История развития

- Принцип работы

- Признаки неисправности топливных форсунок

- Почему форсунки загрязняются

- Промывка топливной системы в целом

Разборка дизельной форсунки

После определения дефектной форсунки может потребоваться ее разборка. Рекомендуется придерживаться нижеуказанной последовательности:

- Вставить форсунку в накидной ключ. Рожковый использовать запрещено в связи с риском слизывания граней;

-

Ключ зафиксировать в тисках;

- Сдвинуть немного гайку. Дальнейшее откручивание желательно производить от руки;

- Гайка может выкрутится вместе с прикипевшим распылителем. Для их разъединения необходимо воспользоваться проникающей смазкой;

- При крепком соединении с распылителем, потребуется выбивать один элемент из другого. Гайка ложится на пластину с отверстием. В торцевую часть распылителя вставляется стержень из мягкого металла, например, алюминия или меди. Легким постукиванием происходит выталкивание прилипшей детали.

Форсунки в разобранном виде

По завершению разборки необходимо очистить все элементы от загрязнений. Отмывать можно в ацетоне либо керосине. Также при возможности желательно продуть все элементы сжатым воздухом.

Расположение и принцип работы

По типу топливной системы форсунка может находится в нескольких местах, а именно:

- центральный впрыск — это моноинжектор, обозначающий, что в топливной системе используется лишь одна форсунка, установленная на впускном коллекторе, непосредственно перед дроссельной заслонкой. Представляет собой промежуточное звено между карбюратором и полноценным инжектором;

- распределенный впрыск — инжектор. Форсунка установлена во впускном коллекторе, смешивается с воздухом попадая в цилиндр. Отмечается стабильной работой, благодаря тому, что топливо омывает впускной клапан, он менее подвержен обрастанию нагаром;

- непосредственный впрыск — форсунки вмонтированы непосредственно в головку блока цилиндров. Ранее система использовалась только на дизельных моторах, а к 90-м годам прошлого века автоинженеры начали тестировать непосредственный впрыск на инжекторе, с применением ТНВД (топливный насос высокого давления), благодаря чему получилось повысить мощность и экономичность, относительно распределенного впрыска. Сегодня непосредственный впрыск широко применен, особенно на турбированных моторах.

Чем отличается инжекторный двигатель от карбюраторного

Инжектор представляет собой принципиально другой способ подачи топлива в камеру сгорания по сравнению с карбюратором. Другими словами, в инжекторном моторе наибольшие конструктивные изменения коснулись системы питания и топливоподачи. В карбюраторном двигателе бензин смешивается с определенной частью воздуха во внешнем устройстве (карбюраторе).

После образовавшаяся топливно-воздушная смесь всасывается в цилиндры двигателя. Инжекторный двигатель имеет специальные инжекторные форсунки, которые дозировано впрыскивают горючее под давлением, после чего происходит смешение порции топлива с воздухом. Если сравнивать эффективность подачи горючего инжектором и карбюратором, мотор с инжектором оказывается до 15%!мощнее. Также отмечается существенная экономия топлива на разных режимах работы двигателя.

Исторический экскурс

На этапе появления двигателей внутреннего сгорания Рудольф Дизель рассчитывал в качестве топлива применять угольную пыль, вдуваемую через форсунку сжатым воздухом. При сгорании угля с единицы массы получалось мало тепла, что заставило ученного перейти на более высококалорийное топливо. Бензин не получилось применить из-за его взрывоопасности. Предпочтение было отдано керосину.

В 1894 году Рудольфу Дизелю удалось сделать удачный запуск двигателя, топливо в который подавалось при помощи форсунки. Для осуществления впрыска использовался пневматический компрессор. Создаваемое им давление превышало силу, возникающую внутри цилиндра. Из-за этого такой вид двигателя получил название компрессорного дизеля.

В 1899 году Аршаулов сконструировал дизель с топливным насосом высокого давления, работающий в паре с бескомпрессорной форсункой. Такое техническое решение оказалось успешным, поэтому дизели с ТНВД используются по сей день.

Наиболее современные дизельные системы питания имеют компьютерное управление форсункой и подстраиваются под режим работы двигателя. В зависимости от типа камеры сгорания возможны вариации топливоподачи. Для обеспечения стабильной работы дизеля различного типа смесеобразования появились многодырчатые и штифтовые форсунки.

Форсунка дизельного двигателя: возможные дефекты и их обнаружение.

- неисправное функционирование распылительной головки;

- сбои рабочих параметров форсунки дизельного двигателя;

- выход из строя клапанного механизма;

- забивание распылительных отверстий продуктами неполноценного горения топлива.

В такой ситуации топливная смесь сгорает не полностью, данная работа двигателя является неэффективной и нестабильной. Появляются некоторые дергания моторного отсека. Наблюдается спад тяговых показателей. Электронная аппаратура показывает ошибки по причине обедненной воздушно-топливной смеси. Запуск силовой установки происходит с задержками и трудностями.

При возникновении подобных ситуаций нужно обратиться к профессионалам сервисного предприятия. Самостоятельными усилиями невозможно узнать точную проблему некорректного функционирования мотора. Для проведения диагностических операций необходимы условия и материально-техническое оснащение. Чтобы проделывать простые разборочно-сборочные манипуляции необходимо иметь специализированные приспособления, комплекс инструментов и навыки в данной области.Рекомендуется не предпринимать никаких любительских вмешательств, такие действия способны привести к дорогостоящим восстановительным работам.

Профильные мастера сервисных организаций выполняют полный спектр услуг по обслуживанию и ремонтным работам дизельных форсунок.

Устройство форсунки и принцип действия

Принцип работы форсунки в дизелях состоит в топливоподаче и распылении его посредством высокого давления. Составляющие дизельной форсунки: управляющий клапан, запорный поршень, обратный клапан, плунжер, игла-распылитель. Топливное давление в форсунках дизельного двигателя создается благодаря плунжеру. Клапаны форсунок бывают:

- пьезоэлектрические;

- электромагнитные.

Главным компонентом клапана является игла. Пьезоэлектрический отличается от электромагнитного улучшенным быстродействием.

В строении инжектора пружина способствует четкому размещению иглы в седле. Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

Насос-форсунка — это управляемый насос, производящий впрыск распыление топлива. Система подачи топлива вместе с насос-форсунками создают высокое давление и производят впрыск необходимого количества горючего в нужный момент. При каждом цилиндре работает по одной такой форсунке, поэтому отпадает потребность в топливопроводах большого давления.

Насос-форсунки размещаются в головке блока двигателя. Кулачки распределительного вала приводят в действие плунжер форсунки с помощью коромысел. Форма кулачка выполнена таким образом, что достигается резкое опускание плунжера и его медленный подъем. Впрыск топлива возможен из-за подачи управляющего тока электронного блока управления.

Устройство форсунок дизельных двигателей в основном похожее для разных типов и видов форсунок. Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

На картинке ниже представлена схема устройства форсунки.

Устройство форсунки и принцип действия

Принцип работы форсунки в дизелях состоит в топливоподаче и распылении его посредством высокого давления. Составляющие дизельной форсунки: управляющий клапан, запорный поршень, обратный клапан, плунжер, игла-распылитель. Топливное давление в форсунках дизельного двигателя создается благодаря плунжеру. Клапаны форсунок бывают:

- пьезоэлектрические;

- электромагнитные.

Главным компонентом клапана является игла. Пьезоэлектрический отличается от электромагнитного улучшенным быстродействием.

В строении инжектора пружина способствует четкому размещению иглы в седле. Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

Насос-форсунка — это управляемый насос, производящий впрыск распыление топлива. Система подачи топлива вместе с насос-форсунками создают высокое давление и производят впрыск необходимого количества горючего в нужный момент. При каждом цилиндре работает по одной такой форсунке, поэтому отпадает потребность в топливопроводах большого давления.

Насос-форсунки размещаются в головке блока двигателя. Кулачки распределительного вала приводят в действие плунжер форсунки с помощью коромысел. Форма кулачка выполнена таким образом, что достигается резкое опускание плунжера и его медленный подъем. Впрыск топлива возможен из-за подачи управляющего тока электронного блока управления.

Устройство форсунок дизельных двигателей в основном похожее для разных типов и видов форсунок. Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

На картинке ниже представлена схема устройства форсунки.

Начало подачи (перекрытие канала) и начало впрыска

Термин «начало подачи» относится к действительному началу подачи насоса высокого давления. Вместе с началом подачи (FB) действительное начало впрыска (SB) также имеет большое значение для оптимальной отдачи двигателя. Так как начало подачи (перекрытие канала) может быть определено более просто, чем действительное начало впрыска для двигателя при его остановке, то установка (настройка) топливного насоса высокого давления (ТНВД) производится при начале подачи топлива. Это возможно, т.к. между началом подачи и началом впрыска (4) существует определенное соотношение. Начало впрыска определяется с помощью угла поворота коленчатого вала (5) в области верхней мертвой точки (ВМТ) поршня, при котором о ткрывается форсунка и топливо впрыскивается в камеру сгорания. Начало впрыска топлива в камеру сгорания имеет значительное влияние на начало сгорания топливо-воздушной смеси. Максимальная конечная температура сжатия возникает в ВМТ. Если сгорание начинается раньше ВМТ, то давление сгорания резко возрастает и тормозит движение поршня вверх, уменьшая, таким образом, эффективную мощность двигателя. Резкий рост давления сгорания также приводит к «жесткой» работе двигателя. Сгорание, тем не менее, должно закончиться до того, как откроется выпускной клапан. Имеет место также и понижение расхода топлива, если сгорание начинается в области ВМТ.

Если начало сгорания опережается (2), то температура в камере сгорания возрастает, что приводит также и к увеличению выбросов NOx (1). Если начало впрыска слишком запаздывает (3), то это может привести к неполному сгоранию и к выбросу не полностью сгоревших углеводородов.

Мгновенное положение поршня влияет на движение воздуха в камере сгорания, его плотность и температуру. Соответственно, скорость движения и качество смешивания топливо-воздушной смеси зависят от начала впрыска. Таким образом, начало впрыска также влияет на выбросы сажи и продуктов неполного сгорания. Такая взаимная зависимость удельного расхода топлива и выбросов углеводородов с одной стороны и выбросов черного дыма и N0 с другой стороны требует минимально возможных допусков для начала впрыска, чтобы добиться оптимальных величин (а — оптимальное начало впрыска).

Различные периоды задержки воспламенения при различных температурах требуют температурной коррекции начала впрыска. При подаче топлива, время распространения топлива зависит от длины магистрали. При высоких оборотах это имеет результатом задержку впрыска (т.е. время от начала подачи до начала впрыска). Вдобавок к этому, чем выше обороты двигателя, тем выше задержка воспламенения (т.е. время от начала впрыска до начала воспламенения). Оба этих фактора должны быть скомпенсированы, и это является причиной того, почему в систему впрыска топлива должно быть встроено устройство корректировки момента впрыска, зависящего от числа оборотов двигателя опережения и момента начала впрыска. Из соображений шумности и уменьшения выбросов, различные характеристики начала впрыска для режима полной нагрузки (2) требуются чаще, чем для режима частичной нагрузки (3). Характеристика начала впрыска показывает схематически зависимость начала впрыска (4) от температуры, нагрузки и оборотов двигателя (5). (1 — запуск холодного двигателя).

Таблица: производительность форсунок Бош

| Маркировка форсунки |

Производительность | Номинальное давление |

|

| см³/мин | грамм/мин | ||

| 0-280-150-001 | 264.9 | 190.5 | 3.0 |

| 0-280-150-002 | 264.9 | 190.5 | 3.0 |

| 0-280-150-003 | 379.9 | 273.3 | 3.0 |

| 0-280-150-007 | 264.9 | 190.5 | 3.0 |

| 0-280-150-008 | 264.9 | 190.5 | 3.0 |

| 0-280-150-009 | 264.9 | 190.5 | 3.0 |

| 0-280-150-015 | 379.9 | 273.3 | 3.0 |

| 0-280-150-023 | 352.1 | 253.3 | 3.0 |

| 0-280-150-024 | 379.9 | 273.3 | 3.0 |

| 0-280-150-026 | 379.9 | 273.3 | 3.0 |

| 0-280-150-035 | 320.6 | 230.6 | 2.0 |

| 0-280-150-036 | 379.9 | 273.3 | 3.0 |

| 0-280-150-041 | 480.3 | 345.5 | 3.0 |

| 0-280-150-043 | 379.9 | 273.3 | 3.0 |

| 0-280-150-044 | 337.9 | 243 | — |

| 0-280-150-045 | 400.4 | 288 | — |

| 0-280-150-100 | 185 | 133.1 | 3.0 |

| 0-280-150-105 | 190.2 | 136.8 | 3.0 |

| 0-280-150-112 | 190.2 | 136.8 | — |

| 0-280-150-114 | 190.2 | 136.8 | — |

| 0-280-150-116 | 190.2 | 136.8 | — |

| 0-280-150-117 | 190.2 | 136.8 | — |

| 0-280-150-118 | 190.2 | 136.8 | — |

| 0-280-150-119 | 190.2 | 136.8 | — |

| 0-280-150-121 | 178.1 | 128.1 | 3.0 |

| 0-280-150-123 | 191.3 | 137.6 | — |

| 0-280-150-125 | 192 | 138.1 | 3.0 |

| 0-280-150-126 | 192 | 138.1 | 3.0 |

| 0-280-150-128 | 167.1 | 120.2 | 3.0 |

| 0-280-150-129 | 191.3 | 137.6 | — |

| 0-280-150-130 | 192 | 138.1 | 3.0 |

| 0-280-150-133 | 191.3 | 137.6 | — |

| 0-280-150-135 | — | 147.4 | 3.0 |

| 0-280-150-136 | 191.3 | 137.6 | — |

| 0-280-150-150 | 190.2 | 136.8 | 3.0 |

| 0-280-150-151 | 240.7 | 173.1 | 2.0 |

| 0-280-150-151 | 304.8 | 219.2 | 3.0 |

| 0-280-150-152 | 236.5 | 170.1 | — |

| 0-280-150-153 | 236.5 | 170.1 | 3.0 |

| 0-280-150-154 | 236.5 | 170.1 | 3.0 |

| 0-280-150-157 | 214.4 | 154.2 | 2.5 |

| 0-280-150-157 | 239.9 | 172.6 | 3.0 |

| 0-280-150-158 | 239.9 | 172.6 | 3.0 |

| 0-280-150-159 | 255.9 | 184.1 | — |

| 0-280-150-160 | 199.7 | 143.6 | 3.0 |

| 0-280-150-161 | 180.8 | 130 | 3.0 |

| 0-280-150-162 | 180.8 | 130 | 3.0 |

| 0-280-150-163 | 180.8 | 130 | 3.0 |

| 0-280-150-164 | 180.8 | 130 | 3.0 |

| 0-280-150-165 | 233.3 | 167.8 | 3.0 |

| 0-280-150-166 | 213.4 | 153.5 | 3.0 |

| 0-280-150-166 | — | 185.7 | 3.0 |

| 0-280-150-200 | 300.6 | 216.2 | 3.0 |

| 0-280-150-201 | 236 | — | 3.0 |

| 0-280-150-203 | 185 | 133.1 | 2.5 |

| 0-280-150-204 | 168.2 | 121 | 2.5 |

| 0-280-150-205 | 170.3 | 122.5 | 2.5 |

| 0-280-150-206 | 168.2 | 121 | 2.5 |

| 0-280-150-207 | 171.3 | 123.2 | 2.5 |

| 0-280-150-208 | 144 | 103.6 | 2.7 |

| 0-280-150-209 | 168.2 | 121 | 2.5 |

| 0-280-150-210 | 135.1 | 97.19 | 2.5 |

| 0-280-150-211 | 147.6 | 106.1 | 3.0 |

| 0-280-150-213 | 346.8 | 249.5 | 3.0 |

| 0-280-150-214 | 188.1 | 135.3 | 3.0 |

| 0-280-150-215 | 214.4 | 154.2 | 2.5 |

| 0-280-150-215 | — | 187.3 | 3.0 |

| 0-280-150-216 | 214.4 | 154.2 | 2.5 |

| 0-280-150-217 | 168.2 | 121 | 2.5 |

| 0-280-150-218 | 312.1 | 224.5 | 3.1 |

| 0-280-150-219 | 168.2 | 121 | 2.5 |

| 0-280-150-220 | 148.2 | 106.6 | 3.0 |

| 0-280-150-221 | 148.2 | 106.6 | 3.0 |

| 0-280-150-222 | 168.2 | 121 | 2.5 |

| 0-280-150-223 | 224.4 | 161.4 | 2.48 |

| 0-280-150-226 | 190.2 | 136.8 | 3.0 |

| 0-280-150-227 | 190.2 | 136.8 | 3.0 |

| 0-280-150-230 | 183.9 | 132.3 | — |

| 0-280-150-231 | 148.2 | 106.6 | — |

| 0-280-150-233 | 148.2 | 106.6 | — |

| 0-280-150-234 | 190.2 | 136.8 | 3.0 |

| 0-280-150-235 | 190.2 | 136.8 | 3.0 |

| 0-280-150-237 | 152.9 | 110 | 3.0 |

| 0-280-150-238 | 190.2 | 136.8 | 3.0 |

| 0-280-150-239 | 224.4 | 161.4 | 2.48 |

| 0-280-150-252 | 260.1 | 187.1 | — |

| 0-280-150-254 | 260.1 | 187.1 | 2.5 |

| 0-280-150-255 | 255.9 | 184.1 | — |

| 0-280-150-257 | 190.2 | 136.8 | 3.0 |

| 0-280-150-300 | 190.2 | 136.8 | 3.0 |

| 0-280-150-302 | 190.2 | 136.8 | 3.0 |

| 0-280-150-303 | 190.2 | 136.8 | 3.0 |

| 0-280-150-306 | 520.2 | 374.2 | 3.0 |

| 0-280-150-309 | 190.2 | 136.8 | 3.0 |

| 0-280-150-310 | 190.2 | 136.8 | 3.0 |

| 0-280-150-314 | 190.2 | 136.8 | 3.0 |

| 0-280-150-315 | 190.2 | 136.8 | 3.0 |

| 0-280-150-318 | 190.2 | 136.8 | 3.0 |

| 0-280-150-319 | 190.2 | 136.8 | 3.0 |

| 0-280-150-320 | 190.2 | 136.8 | 3.0 |

| 0-280-150-321 | 190.2 | 136.8 | 3.0 |

| 0-280-150-322 | 190.2 | 136.8 | 3.0 |

| 0-280-150-323 | 190.2 | 136.8 | 3.0 |

| 0-280-150-324 | 190.2 | 136.8 | 3.0 |

| 0-280-150-325 | 190.2 | 136.8 | 3.0 |

| 0-280-150-326 | 190.2 | 136.8 | 3.0 |

| 0-280-150-327 | 190.2 | 136.8 | 3.0 |

| 0-280-150-334 | 190.2 | 136.8 | 3.0 |

| 0-280-150-335 | 300.6 | 216.2 | 3.0 |

| 0-280-150-351 | 746.2 | 536.8 | 3.0 |

| 0-280-150-352 | 270.1 | 194.3 | 3.0 |

| 0-280-150-355 | 388.9 | 279.7 | — |

| 0-280-150-355 | 300.6 | 216.2 | 3.0 |

| 0-280-150-357 | 300.6 | 216.2 | 3.0 |

| 0-280-150-360 | 270.1 | 194.3 | 3 0 |

Принцип работы форсунки

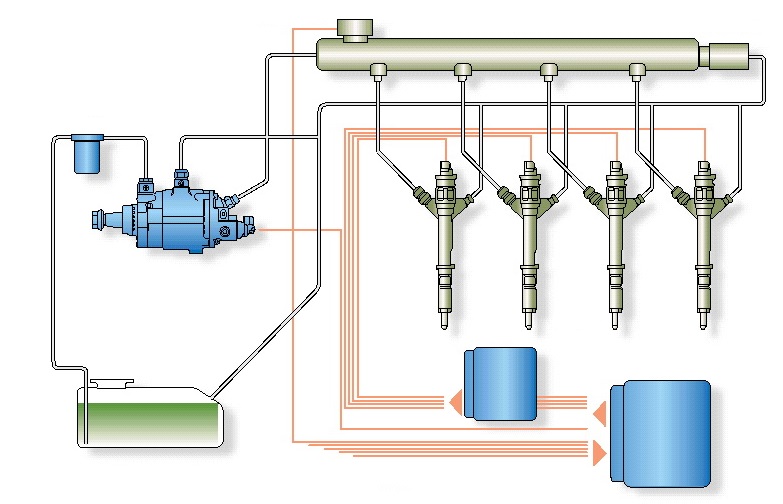

Устройство электрической форсунки может быть разным(примеры конструкций приведены на рисунке), но принцип работы одинаков для всех типов форсунок.

Форсунка представляет собой определённой формы ёмкость с топливом. С одной стороны топливо под давлением поступает из топливной магистрали через фильтровочную сетку, а с другой стороны в распылённом состоянии попадает в рабочую область ДВИГАТЕЛЯ, если подано напряжения на солсноццальный клапан форсунки.

- MOНO впрыск — форсунка одна (обычно рядный двигатель до 4-х цилиндров)

- ДУБЛЬ MOНO впрыск — две форсунки, работающие на две половины, обычно 6-ти цилиндрового, V-образного двигателя

- РАСПРЕДЕЛЁННЫЙ впрыск — по одной форсунке на цилиндр, рабочая часть расположена во впускном коллекторе

- ПРЯМОЙ впрыск — по одной форсунке на цилиндр, рабочая часть расположена внутри цилиндра

- ПУСКОВАЯ — одна на двигатель, рабочая часть расположена во впускном коллекторе

Форсунки бывают НИЗКООМНЫЕ (от 1 до 7 Ом) и ВЫСОКООМНЫЕ (от 14 до 17 Ом). Низкоомные форсунки управляются пониженным напряжением или в цепях управления имеются добавочные сопротивления (5-8 Ом). Фрагмент схемы с добавочными сопротивлениями (152) приведен на рисунке.

Осциллограмма, отображающая форму импульса на форсунке, с системой впрыска от порта (PFI) и системы последовательного впрыска (SFI), которые используют привод выключаемого транзистора насыщения, изображена рядом и отмечена буквой А. Соленоиды форсунок включаются блоком управления двигателем. Напряжение резко падает, когда клапан открыт, а затем, при выключении напряжения, резко возрастает (из-за индуктивности соленоида). Ширина импульса изменяется в зависимости от нагрузки двигателя.

Осциллограмма, отображающая форму импульса на форсунке системы моновпрыска (TBI). Такие системы для включения и выключения форсунок используют формирователи пиковых токов и токов синхронизации. Клапаны соленоидов форсунок включаются при наличии высокого тока питания, подаваемого от блока управления двигателем.

После срабатывания, ток уменьшается и поддерживает клапан в открытом состоянии. Наблюдается резкое падение напряжения при первом открытии клапана, а затем резкое увеличение напряжения, когда формирователь тока создаст меньший ток синхронизации, чем высокий ток включения. Когда соленоид отключается(после периода синхронизации) создаётся амплитуда напряжения, обусловлештя индуктивностью катушки соленоида (схема В).

Некоторые формирователи пиковых токов и токов синхронизации производят быстрые переключения напряжения во время периода синхронизации из-за низкого сопротивления обмотки соленоида форсунки (схема С).

Примером может служить осциллограмма форсунки автомобиля ФОРД «Сиерра» 1,6i, EEC 4 приведённая ниже.

Ниже приведены схемы подключения форсунок при одновременном, групповом и фазированном впрыске топлива.

При одновременном и групповом методе все форсунки, соединённые параллельно впрыскивают топливо одновременно, причём за один оборот коленвала впрыскивается половина полной порции топлива.

Такой метод соединения форсунок использовался на а\м выпуска 80 х — начала 90 х годов.

Современные системы управления двигателями используют последовательный или фазированный впрыск топлива. Такой метод управления позволяет увязывать момент впрыска с моментом открытия впускного клапана в конкретном цилиндре, изменять количество подаваемого топлива в цилиндр.

На схемах использованы следующие обозначения: 1,2,3,4 — форсунки, 5 — ЭБУ двигателем.

Форсунки систем прямого впрыска топлива отличаются от форсунок, применяемых на системах впрыска топлива во впускной коллектор. Распылитель форсунки расположен непосредственно в камере сгорания и испытывает большие температурные нагрузки и нагрузки высокого давления. Форсунка прямого впрыска длиннее, т.к. необходимо пройти толщину головки блока. Давление топлива значительно выше, чем в обычных системах впрыска и факел распыла имеет свои особенности для каждого двигателя. Эти особенности систем прямого впрыска можно отнести к бензиновым и дизельным двигателям. На рисунке показана форсунка и её осциллограмма двигателя HDI СИТРОЕН. Сопротивление обмотки соленоида форсунки 0,3 — 1 Ом.

Неисправности форсунки

Сопротивление обмотки форсунки должно соответствовать справочным данным. Обычно форсунки на входе имеют мелкую сетку, которая может забиться мелкими частичками примесей или ржавчины из бака и топливных магистралей.

Если впускная сетка не задержала примеси, то проходя через запирающий элемент и седло форсунки, эти части получают дополнительный износ из-за абразивных свойств посторонних частиц. Постепенно форма факела меняется или вообще пропадает и форсунка льёт топливо обычной струйкой, что не способствует правильной работе двигателя.

На распылителе форсунки постепенно скапливаются смоляные отложения. Иногда отложения образовываются в результате использования на двигателе газовой установки.

Параметры настройки форсунки

Данные по наладке форсунок указаны в технической документации трактора в разделе «параметры настройки топливной аппаратуры» и зависят технических данных узлов входящих в состав топливной и самого дизеля. Для тракторов ранних версий МТЗ 80(82) с двигателем Д-240 и насосом УТН 5 в соответствии с технической документацией параметров настройки топливной аппаратуры давление впрыска должно быть 17,5 мПа(175кгс/смᶾ). Начало впрыска на стенде устанавливают больше на 0,5-1 мПа (5-10 кгс/смᶾ) до значения 18,5 мПа(185 кгс/смᶾ) учётом компенсации падения давления впрыска при расширении деталей вследствие нагрева дизеля.

Для тракторов поздних версий в модификациях МТЗ 80.1, 80.2, 82.1, 82.2 с дизелями Д-240, Д-243, Д-245 и насосом 4УТНИ давление впрыска настраивается на 21,6 мПа (216 кгс/смᶾ). На стенде настройку осуществляют с поправкой на нагрев деталей плюс 0,6-1,2 мПа (6-12 кгс/смᶾ) до значения 22,8мПа (228 кгс/смᶾ).

История развития

Применение технологии прямого впрыска впервые началось с авиационной индустрии в 3-ем десятилетии прошлого века. Где-то через 20 лет эти системы начали применяться в моторах спортивных машин. В 1954-м немецкий концерн Mercedes-Benz запустил серийный выпуск автомобилей, с механизированной системой прямого впрыска горючего. Создана она была другим немецким производителем электроники Bosch.

Сейчас читают

УМЗ-4218

Масло течет из-под масляного фильтра: почему так происходит…

Приблизительно в то же время изобретатели из Америки опробовали систему прямой подачи топлива на некоторых автомобилях Pontiac, а также Chevrolet. Разработкой занималась Rochester в 1957 году. Попытка принесла не совсем удовлетворительные результаты. Система оказалась нестабильной и очень непростой. Через десяток лет получилось создать систему, управляемую электроникой.

На форсунки горючее подавалось с помощью электронасоса. Этот насос создавал стабильное давление спустя одинаковые временные интервалы. Год 1973-й был отмечен созданием системы прямой подачи горючего, в конструкцию которой входили электронасос и регулятор-распределитель. Тогда же получилось создать систему впрыска, контролируемой «умной» электроникой.

В начале второй половины XIX века угроза экологической катастрофы нарастала. В эти времена двигатели были большими и мощными. Об экономии задумывались мало. Для достижения большей резвости мотора очень часто аппаратура настраивалась на очень обогащенные смеси.

Это приводило к увеличению расхода топлива и выбросу в атмосферу очень вредных отработанных газов

Со временем, все чаще и все больше ученых и разработчиков начали обращать внимание на вопросы экологии и экономии. Одним из решений данных задач стало изобретение инжектора и целой системы подачи горючего в камеры сгорания

Уже спустя десятилетие инжектор начал активно устанавливаться в системах подачи горючего. В эти годы начинался этап топливного дефицита. В 80-е продолжалось активное внедрение и эксплуатация инжекторов в связи с заострением экологической ситуации. К вопросу сохранности матушки природы подключались волонтеры и государственные программы.

Принцип работы

Процесс впрыска топлива в топливную систему берет на себя ответветственность подачи горючего вещества в цилиндр или коллектор впуска двигателя. Чтобы разобрать весь процесс работы форсунки, то для начала следует рассмотреть механизм системы подачи топлива. Таким образом, процесс управления подачи горючего вещества немаловажная часть, тем самым обеспечивая работу двигательной системы. Инжекторная система форсунок устанавливается перед тем как расположить заслонку дросселя, именно на том месте старой модели установлен карбюратор.

https://youtube.com/watch?v=sF2BjldN0qI

Распределительный процесс системы впрыска топлива присущ большому количеству новеньких автомобилей.

Существуют несколько типов форсунок, принцип работы которых имеет свои особенности:

- Одновременные — подается горючее за счет осуществления на все цилиндры, что характерно равными показателями расходного количества топлива на все инжекторы.

- Попарно-параллельные — открывается канал, который выполняет работу парно, тем самым одна форсунка осуществляет систему подачи топлива перед впуском, а другая наоборот.

- Фазированные — инжекторы по автоматической системе открываются, обеспечивают таким образом, лучшую четкость впрыска.

- Прямые — топливо подается напрямую за счет камеры сгорания, что является наилучшим вариантом продуктивность.

Признаки неисправности топливных форсунок

Главными признаками засорения форсунок являются затруднение пуска двигателя; перебои в работе двигателя на холостом и переходном режиме; провалы, когда слишком резко нажимается педаль газа; теряется мощность двигателя и наблюдается ухудшение динамики разгона; увеличивается топливный расход; повышается токсичность выхлопных газов; детонация, возникающая при разгоне двигателя вследствие увеличения температуры в камере сгорания; пропуск воспламенений; хлопки выпускной системы; поломка датчика, определяющего уровень кислорода, а также выход из строя каталитического нейтрализатора. Когда наступает морозное время года, неполадки с форсунками особенно заметны — холодный двигатель редко нормально заводится.

Существует два способа очистки топливных форсунок:

- Очищение форсунок без снятия их с двигателя .

- Очистка на ультразвуковом стеллаже с предварительным демонтажем форсунок.

Второй способ очистки намного эффективней, чем промывка без демонтажа, но при первом способе очищаются еще и другие части системы, такие как рампа, запорный и впускной клапана, насос высоких давлений и т. д. Стоимость проведения очистки во многом зависит от самого двигателя, и составляет 10-30$ за форсунку. Для некоторых отечественных автомобилей и иномарок экономически выгоднее устанавливать новые форсунки, чем очищать старые.

%rtb-4%

Почему форсунки загрязняются

Активная эксплуатация дизельного автомобиля вынуждает к частым заправкам. Но, качество топлива не всегда соответствует необходимым требованиям. Искусственное увеличение объёмов дизтоплива недобросовестными автозаправщиками, отражается не только на его качестве, но и на функциональности свей топливной системы. При эксплуатации, форсункам приходится испытывать немалые нагрузки от действующих на них давления, а также высоких температур.

Сгорающее дизтопливо способствует образованию нагара, который благополучно оседает на форсунках, нарушая их функциональность и препятствуя подаче топлива. Когда промывка форсунок дизельного двигателя выполняется редко, может произойти деформация отдельных элементов. Это заметно снижает способность к подаче топлива, что влечёт снижение работоспособности мотора и завышенный расход дизтоплива.

Промывка топливной системы в целом

Топливную систему рекомендуется промывать каждый раз через 15-20 тысяч километров , и в большинстве случаев проблем, которые описаны выше, просто не возникнет. Для дизельных двигателей, которые работают с отечественным дизельным топливом (соляркой, серы в которой содержится около 2%) пробег от промывки до промывки составляет 10 тысяч километров.

Общество задается очень актуальным вопросом — а чем мыть-то? Очищающие жидкости выпускаются очень многими производителями. После проведения многих тестов и экспериментов, российская продукция на пример «Мойдодыра» или «Туалетного утенка», к сожалению, качеством похвастаться не может. Более-менее качественные сольвенты, по данным некоторых фирм-экспериментаторов, производит Германия (LIQUI MOLY), Бельгия (WYNN*S), США (HI-GEAR). Самым лучшим согласно результат независимых тестов, проведенных является очищающая жидкость американской . Этот сольвент по своей способности удалять застарелые отложения и очищающим свойствам оказался на 25% лучше остальных сольвентов справляется со своей задачей.

После того, как установка завершит свою работу, процедуру очистки рекомендуется продолжить посредством езды в 10 км при форсированном режиме, при этом температура и давление служат катализатором, т.е. во время движения происходит удаление шлама, размягченного сольвентом в топливной системе, камере сгорания, с впускных клапанов и днищах поршневой группы. После того, как промывка будет произведена, настоятельно советуется поменять масляный фильтр и масло в двигателе, в связи с тем, что небольшое количество специальной очищающей жидкости все-таки попадает в масляную систему, хотя это и не может навредить двигателю, так как концентрация специальной жидкости, попавшей в масло, предельно мала, и не способна изменить химические свойства масла. Но, тем не менее, промывку в топливной системе рекомендуется проводить вместе с плановой заменой масла. В нашей стране, к сожалению, практически невозможно найти станцию, где о масле при очистке форсунок вспоминают сами, а не с подачи владельца автомобиля.

%rtb-4%