Поршневой и плунжерный насос

Содержание:

- История[править | править код]

- Причины износа поршней двигателя

- История

- Что такое поршень двигателя внутреннего сгорания автомобиля?

- Метод изготовления

- Влияние поршневых ДВС на экологию, и экологических требований на их конструкцию

- Устройство механизма вращения клапана

- Название

- МАТЕРИАЛЫ ИЗГОТОВЛЕНИЯ

- Конструкция поршня

- Что скажут металурги

- Диагностика неисправностей

- Как выглядит поршень. Конструкция

История[править | править код]

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:mode|Beta}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|5 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Добавлен поршень. В этой версии он имеет железные полоски на выдвижной части. |

| Первоначально идея поршней была воплощена в пользовательской модификации. Поршни могли толкать соседние с ними блоки, в соответствии с направлением их лицевой стороны. Чтобы сменить направление, пользователю достаточно было нажать на поршень ПКМ и он поворачивался лицевой стороной к нему. Если поршень был повёрнут лицевой стороной вверх, и на нём стоял игрок, то при активации поршня он взлетал очень высоко. |

| Ещё один пользователь, DiEvAl, лично отправляет код, включая идею блоков с метадатой, чтобы передвигать блоки. |

| Поршни взрывались, если толкали друг друга. Это было не замечено к моменту исправления ошибки. |

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Исправлено много ошибок с поршнями, включая дублирование блоков при помощи пары из липкого поршня и обычного, падение игры при попытке сдвинуть поршнем то, что его включает, а также светильник Джека больше нельзя установить на липкий поршень. |

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:mode|release}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Ошибка выражения: неопознанный символ пунктуации «{»[[История версий/{{#var:mode}}#12w22a|12w22a]] | Поршни и липкие поршни можно найти в составе головоломки в храме в джунглях. |

|---|

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Ошибка выражения: неопознанный символ пунктуации «{»[[История версий/{{#var:mode}}#12w27a|12w27a]] |

|---|

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Ошибка выражения: неопознанный символ пунктуации «{»[[История версий/{{#var:mode}}#14w18a|14w18a]] | Поршни могут взаимодействовать с блоками слизи, расширяя возможности создания ферм. |

|---|

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Ошибка выражения: неопознанный символ пунктуации «{»[[История версий/{{#var:mode}}#14w19a|14w19a]] | Блок слизи может подтолкнуть другие блоки, если он прикреплён к поршню. |

|---|

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:mode|console}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

| Добавлен поршень и липкий поршень. |

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:nomode|1}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

Ошибка выражения: неопознанный символ пунктуации «{»

- vardefine:rows|1 }}{{#vardefine:prevmode|{{#var:mode|}}}}{{#vardefine:mode|foot}}

Ошибка выражения: неопознанный символ пунктуации «{»Ошибка выражения: неопознанный символ пунктуации «{»

Причины износа поршней двигателя

Трещины на головках поршней и на поршневых кольцах из-за термического износа являются обычной проблемой. Развитие автомобильной промышленности в последние годы привело к тому, что эффективность поршней и поршневых колец в двигателях внутреннего сгорания зависит в первую очередь от долговечности используемых материалов. Условия эксплуатации привода также являются важным фактором. Вероятность отказа двигателя увеличивается с усилением тепловых нагрузок, связанных с ростом производительности (например, за счет увеличения степени сжатия, номинальной мощности, наддува или из-за использования более двух клапанов на цилиндр).

Конструкционные и эксплуатационные факторы влияют на деградацию материала, используемого в поршнях. В зависимости от перечисленных факторов можно указать следующие виды износа:

- износ из-за трения,

- износ, вызванный повреждением материала (действие переменных механических и термических нагрузок),

- процесс коррозии (изменение физико-химических свойств верхнего слоя материала),

- эрозионный (в результате динамического воздействия газообразной или жидкой среды).

Очень часто трещины вызывают зазубрины, образованные краями углублений клапана. Такие повреждения могут привести, в частности, к нарушениям в процессе горения топливно-газовой смеси или к снижению герметичности камеры.

В двигателях с форкамерным впрыском наиболее распространенным дефектом является растрескивание головки поршня.

Температура на краю поршня в зоне камеры сгорания может быть чуть более 380°C . В случае контакта с жидкостью создаются экстремальные условия, которые могут вызвать трещины или необратимую деформацию поршня. Такое повреждение днища может быть причиной, например, попадания воды или топлива в камеру сгорания.

Еще одна причина повреждения поршня — его тепловая перегрузка. Она может произойти, если масло меняют слишком редко (в автомобилях с двигателем с воспламенением от сжатия его следует менять примерно раз в год; в автомобилях с двигателем с искровым зажиганием — примерно каждые 1,5 года). Это также может привести к засорению форсунок охлаждения моторного масла.

От 40 до 50% механических потерь в двигателе внутреннего сгорания — это потери из-за трения колец и поршня о поверхность подшипника цилиндра. По этой причине размеры поверхности трения колец уменьшаются (при неизменном давлении). Это приводит к снижению эластичности поршневых колец, что может вызвать разрушение из-за тяжелых условий эксплуатации. Растрескивание поршневых колец также может быть следствием:

- трибологического износа;

- механических перегрузок, которые возникают из-за нарушения процесса сгорания, ошибок сборки или из-за больших нагрузок при запуске холодного двигателя.

Трибологический износ — это вид износа, возникающий в результате процессов трения. Процессы изнашивания изменяют массу, структуру и физические свойства поверхностных слоев контактных площадок. Интенсивность износа является следствием различных взаимодействий и сопротивления участков трения поверхностных слоев.

Еще одна причина повреждения — захват. Он появляется на юбке поршня и вокруг колец. Частые причины этого явления — частицы от процессов трибологического износа или локального перегрева. Алюминиевый сплав поршня термически расширяется вдвое больше, чем чугун в цилиндре.

Основными параметрами двигателя внутреннего сгорания являются:

- объем хода — это разность между верхним и нижним возвратным положением поршня в цилиндре;

- объем камеры сгорания — это объем над головкой поршня, когда он находится в верхнем убираемом положении;

- общий объем двигателя — это сумма объема цилиндра и объема камеры сгорания;

- степень сжатия — это общий объем, деленный на объем камеры сгорания.

Поршень является одной из важнейших частей двигателя, в случае возникновения неисправностей необходимо сразу провести диагностику. Промедление может провести к дорогому ремонту или вообще полной замене двигателя.

История

Ранним известным примером преобразования вращательного движения в возвратно-поступательное движение является кривошипно-шатунный механизм. Первые кривошипы с ручным приводом появились в Китае во времена династии Хань (202 г. до н.э. — 220 г. н.э.). Китайцы использовали кривошипно-шатунную тягу для работы с кувернами еще во времена династии Западная Хань (202 г. до н.э. — 9 г. н.э.). В конце концов, кривошипно-шатуны были использованы для взаимного преобразования вращательного и возвратно-поступательного движения для других приложений, таких как просеивание муки, намоточные машины, прялки с педалями и сильфоны печи, приводимые в движение лошадьми или водяными колесами. Несколько лесопильные в римской Азии и Византийской Сирии в течение 3-го века нашей эры 6 — был чудак и шатун механизм , который преобразуется вращательным движением водяного колеса в прямолинейное движение пильного полотна. В 1206 году арабский инженер Аль-Джазари изобрел коленчатый вал .

Поршневой двигатель был разработан в Европе в 18 веке, сначала как атмосферный двигатель, а затем как паровой . Они были затем двигателем Стирлинга и двигателем внутреннего сгорания , в 19 — м веке. Сегодня наиболее распространенной формой поршневого двигателя является двигатель внутреннего сгорания, работающий на сгорании бензина , дизельного топлива , сжиженного нефтяного газа (LPG) или сжатого природного газа (CNG) и используемый для питания автомобилей и силовых установок .

Одним из примечательных поршневых двигателей времен Второй мировой войны был 28-цилиндровый радиальный двигатель Pratt & Whitney R-4360 Wasp Major мощностью 3500 л.с. (2600 кВт) . На нем устанавливалось последнее поколение больших самолетов с поршневыми двигателями до того, как с 1944 года появились реактивные двигатели и турбовинтовые самолеты. Он имел общий объем двигателя 71,5 л (4360 куб. Дюймов) и высокое соотношение мощности к массе.

Самый крупный поршневой двигатель, производимый в настоящее время, но не самый большой из когда-либо построенных, — это двухтактный дизельный двигатель с турбонаддувом RTA96-C с турбонаддувом 2006 года выпуска, построенный Wärtsilä . Он используется для питания крупнейших современных контейнеровозов, таких как Emma Mærsk . Его высота составляет пять этажей (13,5 м или 44 фута), длина 27 м (89 футов), а его масса составляет более 2300 метрических тонн (2500 коротких тонн) в самой большой версии с 14 цилиндрами и мощностью более 84,42 МВт (114800 л.с.). Каждый цилиндр имеет объем 1820 л (64 куб. Футов), что составляет 25 480 л (900 куб. Футов) для самых больших версий.

Что такое поршень двигателя внутреннего сгорания автомобиля?

Устройство детали включает в себя три составляющие:

- Днище.

- Уплотняющая часть.

- Юбка.

Указанные составляющие имеются как в цельнолитых поршнях (самый распространенный вариант), так и в составных деталях.

Днище

Днище — основная рабочая поверхность, поскольку она, стенки гильзы и головка блока формируют камеру сгорания, в которой и происходит сжигание топливной смеси.

Главный параметр днища — форма, которая зависит от типа двигателя внутреннего сгорания (ДВС) и его конструктивных особенностей.

В двухтактных двигателях применяются поршни, у которых днище сферической формы – выступ днища, это повышает эффективность наполнения камеры сгорания смесью и отвод отработанных газов.

В четырехтактных бензиновых моторах днище плоское или вогнутое. Дополнительно на поверхности проделываются технические углубления – выемки под клапанные тарелки (устраняют вероятность столкновения поршня с клапаном), углубления для улучшения смесеобразования.

В дизельных моторах углубления в днище наиболее габаритны и имеют разную форму. Такие выемки называются поршневой камерой сгорания и предназначены они для создания завихрений при подаче воздуха и топлива в цилиндр, чтобы обеспечить лучшее смешивание.

Уплотняющая часть предназначена для установки специальных колец (компрессионных и маслосъемных), задача которых — устранять зазор между поршнем и стенкой гильзы, препятствуя прорыву рабочих газов в подпоршневое пространство и смазки – в камеру сгорания (эти факторы снижают КПД мотора). Это обеспечивает отвод тепла от поршня к гильзе.

Уплотняющая часть

Уплотняющая часть включает в себя проточки в цилиндрической поверхности поршня — канавки, расположенные за днищем, и перемычки между канавками. В двухтактных двигателях в проточки дополнительно помещены специальные вставки, в которые упираются замки колец. Эти вставки необходимы для исключения вероятности проворачивания колец и попадания их замков во впускные и выпускные окна, что может стать причиной их разрушения. Перемычка от кромки днища и до первого кольца именуется жаровым поясом. Этот пояс воспринимает на себя наибольшее температурное воздействие, поэтому высота его подбирается, исходя из рабочих условий, создаваемых внутри камеры сгорания, и материала изготовления поршня.

Число канавок, проделанных на уплотняющей части, соответствует количеству поршневых колец (а их может использоваться 2 — 6). Наиболее же распространена конструкция с тремя кольцами — двумя компрессионными и одним маслосъемным.

В канавке под маслосъемное кольцо проделываются отверстия для стека масла, которое снимается кольцом со стенки гильзы.

Вместе с днищем уплотнительная часть формирует головку поршня.

Вас также заинтересует:

- Кривошипно-шатунный механизм двигателя внутреннего сгорания

- Что такое компрессия и степень сжатия двигателя

- Датчик положения распределительного вала: признаки неисправности

Юбка

Юбка выполняет роль направляющей для поршня, не давая ему изменить положение относительно цилиндра и обеспечивая только возвратно-поступательное движение детали. Благодаря этой составляющей осуществляется подвижное соединение поршня с шатуном.

Для соединения в юбке проделаны отверстия для установки поршневого пальца. Чтобы повысить прочность в месте контакта пальца, с внутренней стороны юбки изготовлены специальные массивные наплывы, именуемые бобышками.

Для фиксации пальца в поршне в установочных отверстиях под него предусмотрены проточки для стопорных колец.

Метод изготовления

В. И. Даль так описывает метод их изготовления: поршни вообще не шьются, а гнутся из одного лоскута сырой кожи или шкуры (с шерстью), на вздёржке, очкуре, ременной оборе; обычно поршни из конины, лучшие из свиной шкуры, есть и тюленьи и прочие: их более. носят летом, налегке, или на покосе, где трава резуча, а рыбаки обувают их и сверх бахил. Зовут поршнями и обувь из опорков сапожных, или берестяники, шелюжники (лапти), даже кенги, плетения из суконных покромок.

По результатам археологических исследований в Новгороде, С. А. Изюмовой было выделено 3 типа поршней: простые, ажурные и составные. Простые шились из прямоугольного куска кожи толщиной 2—2,5 мм, края которого загибались кверху и сшивались. С боков в верхней части делались прорези для кожаного ремешка, с помощью которого поршень и крепился к ноге. Длина этого ремешка достигала 1 метра. Ажурные поршни отличались тем, что на их верхней передней части было несколько рядов прорезей, в которые заплетался ремешок. Составные поршни изготовлялись из более толстой кожи, к основе пришивался ещё треугольный кусок кожи.

Ранние археологические находки поршней в Новгороде датируются концом X — началом XI века. Аналогичная обувь имела хождение и в Европе — в частности, известны находки, датируемые X веком, происходящие из гробницы близ Оберфлахта в Швабии.

Поршни делались не только из дублёной, но нередко — из сыромятной кожи. По Пермской летописи Шишонко известен указ архиепископа Вологодского и Пермского: «Чтобы священникам сырых (сыромятных) коровьих поршней не носити… Они ходят в таких скверных обущах во святилище и бескровную жертву приносят; того ради Бог гневаетца, казнить пожары, и погуби бывают».

Эта обувь использовалась в России вплоть до начала XX века. Энциклопедический словарь Брокгауза и Ефрона сообщает следующее:

Поршни — обувь в виде лаптя, делаемая из одного куска кожи, сшиваемого сыромятным ремнём. К поршням, употребляемым охотниками, пришиваются иногда нетолстая подошва и самые низкие каблуки; такие поршни надеваются, обыкновенно, на длинные шерстяные чулки.

Влияние поршневых ДВС на экологию, и экологических требований на их конструкцию

Сотни миллионов регулярно используемых транспортных (в основном, поршневых) ДВС, потребляя ежедневно огромное количество нефтепродуктов, дают в сумме большие вредные выбросы. Их разделяют на углеводороды (CH), окись углерода (CO), и окислы азота (NOx). Также ранее использовали этилированный бензин, продукты сгорания которого содержали практически не выводимый из организма человека свинец. Наиболее это сказывается в крупных городах, расположенных в низинах и окруженных возвышенностями: при безветрии в них образуется смог.

В первые десятилетия развития автотранспорта этому не уделялось достаточное внимание, поскольку автомобилей было меньше. В дальнейшем производителей обязали соблюдать определённые нормы выбросов, причём они становятся строже

Для уменьшения выбросов в принципе возможны три пути:

- Выбор экологически чистого топлива (водород, природный газ) или улучшение традиционного жидкого (бензин и дизтопливо «Евро-5»).

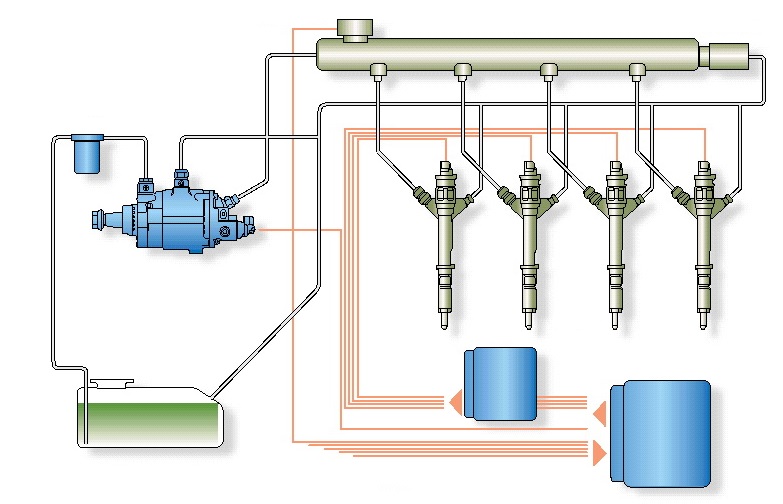

- Изменение параметров цикла двигателя или разработка новых (снижение степени сжатия, расслоение заряда, внутрицилиндровый впрыск, системы компьютерного управления с использованием датчиков кислорода, система Common rail на дизелях, и др.).

- Снижение содержания вредных выбросов с использованием термических (ранее) и каталитических (настоящее время) катализаторов.

Существующие нормы токсичности в развитых странах требуют обычно применения нескольких способов сразу. При этом обычно ухудшается экономичность как автомобилей, так и всего транспортного (включая нефтеперегонные заводы) комплекса, поскольку оптимумы циклов по экономичности и экологичности у двигателей обычно не совпадают, а изготовление высокоэкологичного топлива требует больше энергии.

Для снижения выбросов во многих случаях приходится уменьшать степень сжатия, максимальную частоту вращения (необходимая мощность в таких случаях достигается меньше влияющим на выбросы турбонаддувом); конструкторам пришлось отказаться от перспективнейшего по экономичности применению бензиновых ДВС, работающих на обеднённой смеси. Тем не менее, несмотря на выполнение норм по вредным выбросам, в настоящее время встал вопрос о дальнейшем применении двигателей на ископаемых топливах в связи с проблемой глобального потепления. С учётом также и ограниченных запасов нефти в ближайшие десятилетия следует ожидать расширения доли двигателей на возобновляемых топливах, а также электродвигателей на перспективных электромобилях. Тем самым, область применения поршневых ДВС начнёт сужаться.

Устройство механизма вращения клапана

Механизм вращения клапана состоит из: неподвижного корпуса 2 в наклонных канавках которого расположены пять шариков 3 с возвратными пружинами 10, дисковой пружины 9 и опорной шайбы 4 с замочным кольцом 5. Механизм устанавливается в расточке, сделанной в головке цилиндров под опорной шайбой 4 клапанной пружины 6, закрепляемой на стержне 1 с помощью сухариков 8 и тарелки 7. При закрытом клапане давление на дисковую пружину 9 сравнительно невелико, и она выгнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса 2. Шарики 3 отжаты пружинами 10 в исходное положение.

В момент открытия клапана давление клапанной пружины на опорную шайбу 4 возрастает; под действием этого давления дисковая пружина 9, выпрямляясь, передает давление на шарики 3 и вызывает их перемещение в конечное положение. Вместе с шариками перемещаются дисковая пружина с опорной шайбой, клапанная пружина и клапан. Когда клапан закрывается, давление на дисковую пружину 9 уменьшается, и она, выгибаясь, вновь касается своим внутренним краем заплечиков корпуса 2, освобождая тем самым шарики 3. Шарики под действием возвратных пружин перемещаются в исходное положение. Таким образом, при каждом открытии клапана происходит его поворот на некоторый угол. (При номинальном скоростном режиме клапаны совершают 20—40 об/мин.)

Название

По мнению А. И. Соболевского (1914), слово «поршни» происходит из порчни от др.-рус. пъртъ — «лоскут». И. С. Вахрос (1959) оспаривает этимологию Соболевского и сближает поршень, др.-рус. поръшьнь, мн. поръшьни с русским диалектным порхлый — «порошливый, рыхлый, мягкий», поскольку такова была кожа, из которой они делались, откуда реконструирует ст.‑слав. *пършьнь. В Древней Руси такая обувь называлась прабошни черевьи или черевья, а в Российской империи также была известна как порушни, постолы, кожанцы, калиги.

Одно из письменных упоминаний имеется в Лаврентьевской летописи под 1074 годом, посвящённое черноризцу Исакию: «И на заутренюю ходя преже всихъ, и стояше крѣпко и неподвижно. Егда же приспѣяше зима и мрази лютии, и сьтояше вь прабошняхъ, вь черевьихъ и вь протоптаныхъ, яко примѣрьзняше нози его кь камени, и не двигняше ногами, дондеже отпояху заутренюю».

МАТЕРИАЛЫ ИЗГОТОВЛЕНИЯ

В качестве материала изготовления для цельнолитых поршней используются алюминиевые сплавы. Детали из таких сплавов характеризуются малым весом и хорошей теплопроводностью. Но при этом алюминий не является высокопрочным и жаростойким материалом, что ограничивает использование поршней из него.

Литые поршни изготавливаются и из чугуна. Этот материал прочный и устойчивый к высоким температурам. Недостатком их является значительная масса и слабая теплопроводность, что приводит к сильному нагреву поршней в процессе работы двигателя. Из-за этого их не используют на бензиновых моторах, поскольку высокая температура становится причиной возникновения калильного зажигания (топливовоздушная смесь воспламеняется от контакта с разогретыми поверхностями, а не от искры свечи зажигания).

Конструкция составных поршней позволяет комбинировать между собой указанные материалы. В таких элементах юбка изготавливается из алюминиевых сплавов, что обеспечивает хорошую теплопроводность, а головка – из жаропрочной стали или чугуна.

Но и у элементов составного типа есть недостатки, среди которых:

- возможность использования только в дизельных двигателях;

- больший вес по сравнению с литыми алюминиевыми;

- необходимость использования поршневых колец из жаростойких материалов;

- более высокая цена;

Из-за этих особенностей сфера использования составных поршней ограничена, их применяют только на крупноразмерных дизельных двигателях.

ВИДЕО: ПОРШЕНЬ. ПРИНЦИП РАБОТЫ ПОРШНЯ ДВИГАТЕЛЯ. УСТРОЙСТВО

Самые известные и широко применяемые во всем мире механические устройства — это двигатели внутреннего сгорания (далее ДВС). Ассортимент их обширен, а отличаются они рядом особенностей, например, количеством цилиндров, число которых может варьироваться от 1 до 24, используемым топливом.

Работа поршневого двигателя внутреннего сгорания

Одноцилиндровый ДВС

можно считать самым примитивным, несбалансированными и имеющими неравномерный ход, несмотря на то, что он является отправной точкой в создании многоцилиндровых двигателей нового поколения. На сегодняшний день они применяются в авиамоделировании, в производстве сельскохозяйственных, бытовых и садовых инструментов. Для автомобилестроения массово применяются четырехцилиндровые двигатели и более солидные аппараты.

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

Volkswagen AG

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Юбка

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Что скажут металурги

Так как деталь работает в невыносимых условиях, то к металлам, для его изготовления, предъявляются достаточно жесткие требования:

- для уменьшения инерционных нагрузок у материала должен бить малый удельный вес при достаточной прочности;

- малый коэффициент температурного расширения;

- сохранение физических свойств (прочность) при повышенных температурах;

- значительная теплопроводность и теплоёмкость;

- минимальный коэффициент трения в паре с материалом стенки цилиндра;

- значительная сопротивляемость износу;

- отсутствие усталостного разрушения материала под воздействием нагрузок;

- низкая цена, общедоступность и легкость механической и других видов обработки в процессе производства.

Понятно, что металла, полностью соответствующего перечисленным требованиям, просто не существует.

Поэтому для массовых автомобильных двигателей поршни изготавливаются в основном из двух материалов – чугуна и сплавов алюминия, а если быть точным, то из силуминовых сплавов, содержащих алюминий и кремний.

Чугунный вариант

У чугуна много плюсов, он твёрд, хорошо переносит повышенные температуры, отличается оптимальной сопротивляемостью к износу, имеет низкий коэффициент трения (пара чугун – чугун). И коэффициент температурного расширения у него ниже чем у алюминиевого поршня.

Но есть и недостатки: низкая теплопроводность, из-за чего температура днища у чугунного поршня больше чем у алюминиевого аналога.

Но основной недостаток чугуна ‒ значительная плотность, а значит вес. Для увеличения мощности и эффективности двигателя конструкторы обычно повышают обороты, но тяжелые чугунные поршни не позволяют это делать по причине высоких инерционных нагрузок.

Поэтому для современных автомобильных двигателей, как бензиновых, так и дизельных, отливают алюминиевые поршни.

Алюминиевый вариант

Алюминий имеет значительно меньший вес нежели чугун, но так как он мягче, толщину стенок поршня приходится увеличивать, в результате вес поршня становится легче всего лишь на 30 – 40 процентов по отношению к чугунному.

Коме того у алюминия повышенный температурный коэффициент расширения, поэтому в тело детали приходится вплавлять термостабилизирующие пластины из стали, и делать увеличенные зазоры.

У алюминия довольно малый коэффициент трения (пара: алюминий – чугун), что хорошо для работы алюминиевых поршней в двигателях с чугунным блоком цилиндров или чугунными гильзами.

А чтобы уменьшить трение в паре алюминий – алюминий, проводится железнение поверхности юбки. Таким образом отказ от чугунных гильз намного снижает вес блока цилиндров.

В кремнеалюминиевые сплавы, из которых делают поршни основной массы автомобильных двигателей, для улучшения показателей добавляют медь, никель и другие металлы.

Поршни серийных автомобилей производятся методом литья, а на форсированных двигателях применяют изделия, изготовленные методом горячей штамповки. Это улучшает структуру материала ‒ увеличивается прочность и устойчивость к износу. Правда, в штампованный вариант невозможно вмонтировать стальные терморегулирующие пластины.

Вот пожалуй и всё. Вами получен необходимый минимум знаний, как выглядит поршень, его конструкции и условиях работы.

Осталось поделится этой информацией с друзьями в соц.сетях, пригласить их на рюмочку чая и в домашней, непринужденной обстановке пригласить их пополнить ряды читателей нашего блога.

А еще вам будет интересно знать про Шатун и Коленчатый вал. Дерзайте, жмите на ссылку!

До новых встреч, друзья!

Диагностика неисправностей

Есть несколько характерных особенностей и признаков, если говорить применительно к двигателям автомобилей, указывающих на выход из строя или износ вытеснителя.

Это может проявляться в виде таких симптомов:

- затрудняется пуск двигателя;

- после запуска мотора наблюдаются плавающие обороты;

- двигатель работает неустойчиво;

- ДВС может начать троить;

- повышается уровень шума при работе, который ранее не наблюдался;

- в некоторых случаях можно заметить стук плунжера при работающем топливном насосе;

- работая под нагрузкой, у силового агрегата падает мощность;

- движение автомобиля сопровождается ощутимыми рывками;

- в отдельных ситуациях мотор и вовсе идёт в разнос.

Чтобы проверить плунжер в составе насоса высокого давления, требуется задействовать специальное оборудование. С его помощью можно узнать, насколько износился вытеснитель и втулка.

Восстановить работу ТНВД можно двумя способами:

- выполнить полную замену изношенных и вышедших из строя компонентов;

- провести ремонт деталей.

Суть ремонта заключается в том, чтобы восстановить точную подгонку, обеспечить нужный зазор до требуемых заводских параметров. Но сделать это в гаражных условиях будет крайне проблематично. Придётся обращаться в автосервис.

Как выглядит поршень. Конструкция

Схема подготовлена по материалам Volkswagen AG

- головка поршня;

- палец;

- стопорное кольцо;

- бобышки;

- головка шатуна;

- юбка; вставка стальная;

- трапециевидноекомпрессионное кольцо;

- коническое с подрезом компрессионное кольцо;

- маслосъемное кольцо с пружинным расширителем

Поршень состоит из днища, уплотняющей части с поршневыми кольцами для создания компрессии и удаления масла, и направляющей части (юбки).

В средней части поршня (зона юбки) находятся бобышки с отверстиями для пальца и стопорных колец.

Рабочее днище

Знаете как выглядит поршень и как называется эта часть? Эта часть детали служит для приема усилия от давления газов в камере сгорания и называется рабочее днище. Ее форма зависит от геометрии этой камеры и размещения клапанов.

В случае, когда днище вогнутое, форма камеры сгорания напоминает сферическую. Это увеличивает ее поверхность, но ведет к возрастанию образования нагара, а прочность вогнутого днища ниже, чем плоского.

Выпуклое днище делает камеру сгорания щелевидной формы, что приводит к ухудшению процесса завихрения смеси и охлаждения самого днища, хотя нагарообразование снижается.

Кроме того, такая форма днища уменьшает массу поршня при достаточной прочности.

Плоское днище по своим показателям промежуточный вариант между двумя предыдущими и чаще используется в карбюраторных двигателях.

В дизельных моторах разнообразие форм днищ еще больше, они изменяются в зависимости от степени сжатия, метода образования смеси, расположения форсунок и многих других факторов.

Уплотнительный сектор

Головка поршня герметизирует подвижное соединение поршня с цилиндром за счёт поршневых колец, которые установлены в специальных канавках.

В верхних канавках вставлены компрессионные кольца, а в нижней – маслосъёмное кольцо.

В канавке для маслосъёмного кольца есть сквозные отверстия, через них происходит отвод излишков масла во внутреннюю полость поршня.

Направляющая юбка, бобышки

Участок поршня, расположенный ниже маслосъемного кольца, называют юбкой поршня, а еще тронковой или направляющей частью.

Ее функция – удержание поршня в нужном направлении и восприятие боковых нагрузок.

С внутренней стороны на юбке есть приливы – бобышки, в них просверлены отверстия для поршневого пальца. А для его фиксации в отверстиях проточены канавки, для запирания пальца стопорными кольцами.